Оборудование для осуществления покраски может стоить до нескольких сотен миллионов долларов за единицу, повреждает большие площади полов на заводе, является источником многочисленных летучих органических соединений (VOC), выбросы которых очень строго контролируют правительственные органы.

Само собой разумеется, что для достижения необходимого класса наружной отделки без использования обычных красок требуется замена частей корпуса автомобиля, изготовленных из штампованной стали, на детали, выполненные из литьевого пластика. Таким образом, можно осуществить безкрасочную технологий декорирования поверхностей. Замена, которая была разработана производителями для снижения массы автомобилей и большей гибкости дизайна, набирает все большие темпы.

Одной из причин умеренного прогресса является то, что производители автомобилей (производители оригинальных установок) уже вложили значительные суммы в обычные станции окрашивания металлических поверхностей и больше не хотят тратиться на переход к новым способам окрашивания. Производители также сопротивляются применению систем без красок, потому что они более дорогостоящие из расчета за одну единицу, чем обычные системы покраски. (В основном, эта стоимость увеличивается за счет цен на специальные пленки, необходимые при бескрасочном методе). С другой стороны, расходы на оборудование для формования, используемое в безкрасочных системах, в основном ниже, чем расходы на станции покрасок. Далее, пользователи систем безкрасочного декорирования могут применить более дешевые пластики для изготовления поверхностей, чем при обычном методе покраски машин, потому что высокие температуры при покраске требуют, чтобы любой пластик, используемый на поверхностях автомобиля, был термостойким.

Различия в капитальных и операционных расходах делают трудным экономическое сравнение обычного метода покраски и бескрасочного метода. Но промышленность сходится во мнении, что бескрасочные системы могут быть конкурентоспособными со старыми методами покраски. Это верно, в особенности при строительстве новых заводов, когда производители захотят избежать расходов на установление линии обычной покраски. Расширение автомобильного производства в Азии, которое повлечет за собой внедрение многих новшеств в конструкциях заводов, могут дать большие возможности бескрасочным системам.

Тем временем, покраска становится распространенным этапом в автомобильном производстве. Но технология бескрасочного декорирования уже используется для производства некоторых частей машин. Сюда относятся: крыши, бамперы, приборные панели, щитки и капоты. Поставщики полимеров и установок, используемых в этих системах, говорят, что эти материалы обеспечивают такой же уровень эстетического вида и долговечность, как и обычные методы покраски.

Ключевые технологии

Наиболее распространенный метод придания цвета класса А и завершения пластической части автомобиля без использования краски, известен также как формование c вставкой пленки (film insert molding – FIM). Декорирование литьевой формы начинается с пленки, которая в итоге станет самым крайним слоем литой поверхности. Эта пленка обычно имеет прессованную или ламинированную структуру, которая включает в себя как пигментированный так и защитный слои. Пленка, плоская или предварительно сформированная, вставляется в форму, и поверх ее производят литье. Литье под давлением является наиболее распространенным методом изготовления таких деталей, но также используется и метод термоформования.

Обычно пленки, используемые в процессах автомобильного IMD делаются из таких полимеров, как: поликарбонаты – ПК; сополимер акрилонитрила, бутадиена и стирола – АБС; смеси ПК/АБС; полипропилена – ПП; поливинилиденфторида – ПВДФ; полиметилметакрилатов – ПММА и иономеров. Основы деталей изготовляют из любых полимеров, которые совместимы со слоями пленки, или из полимеров, которые могут быть совместимы с ними при использовании дополнительных слоев – адгезивов. Пленки обычно одноцветные, но возможны также многокрасочные образцы. Особого эффекта можно достичь при использовании добавок, таких как металлические хлопья, в прослойках пленки.

Поликарбонаты (ПК)

Поликарбонаты известны своей необычайной стойкостью к химическому воздействию и царапинам, а их размерная стабильность сохраняется в большом температурном интервале. Пленки из поликарбоната, предназначенные для процесса IMD автомобилей, по утверждению одного производителя (GE Advanced Materials), позволяют сохранять низменными цвет и блеск поверхности на протяжении 10 лет использования автомобиля. Обычно пленки состоят из верхнего защитного слоя и цветного подслоя. На них можно формовать основы из различных смесей таких, как смеси ПК/полибутилентерефталата (ПБТ), АВС и смеси из ПК/АВС. Недавно компания GE's Lexan GLX для изготовления крыши двухместного автомобиля Smart Roadster (Daimler Chrysler) применила пленку из поликарбоната.

Рис. 1. Крыша модели Smart Roadster (Daimler Chrysler) состоит из трехслойной прессованной пленки из поликарбоната.

Поливинилиденфторид (ПВДФ)

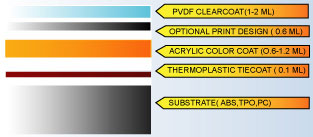

ПВДФ – это прозрачный верхний слой в многослойной пленке для IMD автомобилей, выпускаемой компанией Avery Dennison. Нижний слой, сделанный из акриловой смолы, содержит пигменты, металлические хлопья или другие декоративные добавки. Имеются матовые или глянцевые варианты поверхности, пленки поставляются в виде листов или рулонов. По заявлениям производителей, данные поверхности соответствуют классу А. Обычно сначала термическим способом формуется пленка для получения предварительного профиля, а затем заготовку помещают в пресс-форму для литья под давлением, где расплав термопластичного олефина наносится на предварительную заготовку, образуя единое целое. В итоге образовавшееся покрытие должно быть очень стойким к действию химических соединений и непроницаемым по отношению к большинству растворителей, чистящих растворов и загрязняющих веществ. Такие пленки применяют для изготовления обрамлений задних габаритных огней, корпусов боковых зеркал заднего вида, решеток радиаторов, бамперов, дверных ручек, литых частей корпуса и колпаков дисков. Рис. 2. Многослойное исполнение декоративной пленки для придания цвета без использования краски.

АБС сополимеры

Пигментированные пленки из АБС сополимеров и смесей АБС с полиолефинами, такими как полипропилен выпускают для декорирования методом FIM в автомобильной промышленности. Согласно поставщикам (Soliant LLC) пленки, которые могут быть цветными и содержать металлические добавки для специальных эффектов, сначала формуются термическим способом, потом вставляются в отсек литья под давлением.

Рис. 3. В Honda Acura применяются пигментные пленки (Fluorex 2000/3000) для изготовления передних бамперов и литьевых боковых частей.

Пленки также поставляются на грунтовочном слое, который хорошо сцепляется с основами из АБС сополимеров, поликарбонатов и ПВХ, основы могут быть скомбинированы с пленками при высокой температуре и давлении для формирования слоистых пластиков. Полиметилметакрилат (ПММА)

В другой группе пленок IMD для формирования цветных поверхностей без использования краски применяются верхние слои из полиметилметакрилата, который демонстрирует отличную стойкость к химическим веществам и к царапинам. В пленках, произведенных компанией Senoplast Klepsch & Co, используется нижний слой наполненный цветным пигментом. Этот слой, сделанный из смеси акрилонитрил-стирол-акрилонитрила (АСА) с ПК, обладает высоким сопротивлением к ударам и стойкостью к высокой температуре, и позволяет легко формовать пленки термическим способом. Пленки укрепляются обратным литьем или реактивным литьевым прессованием для обеспечения обработанных частей характеристиками поверхности класса А. К деталям, в которых можно использовать такую пленку, относятся элементы крыши, крылья, бамперы и инструментальные панели. Пленки поставляются стандартных цветов или с металлическими пигментами. Рис. 4. В многослойных пленках в качестве основы используют слой из АСА/ПК и стойкий к УФ соэкструдируемый слой из ПММА обеспечивающий стойкий цвет.

Иономеры

Иономеры обычно состоят из практически нейтрализованных сополимеров этилена и кислот, таких как акриловая или метакриловая. Они известны своей прочностью, стойкостью к царапинам и к погодным условиям, высокой прозрачностью. Итак, из иономеров делают идеальные материалы для изготовления покрытий в бескрасочных системах декорирования автомобилей. Одна из таких систем, предложенная компанией Mayco Plastics, это пленка состоящая из четырех слоев. Верхний слой – это чистый иономер, ниже – пигментированный иономер. Ниже находится связывающий слой, а в самом низу – слой из полипропиленового сополимера. Эту пленку термоформуют для создания заданной поверхности, а затем заливают под давлением полипропиленом или термопластичным олефином. Пленка из четырехслойного иономера используется для литья передних панелей пассажирского автомобиля Dodge Neon, она придает поверхности характеристики класса А. Цвета пленок можно подобрать к цвету остальных частей автомобиля.

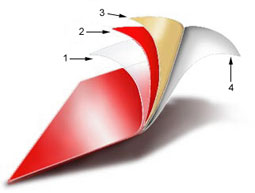

Рис. 5. Толщины компонентов иономерной четырехслойной системы, общей толщиной 0,8мм: 1) прозрачный слой – 0,127 мм; 2) цветной слой – 0,238 мм; 3) связывающий слой – 0,076 мм; 4) нижний слой – 0,361 мм. Экономический и экологический факторы влияют на все возрастающий интерес промышленности к использованию бескрасочных методов декорирования частей автомобилей. Новые пленки, состоящие из прочного верхнего слоя и пигментированных нижних слоев, могут быть применены в процессе литья под давлением, термического формирования и других технологий для создания высококачественных цветных поверхностей, которые отвечают требованиям производителей автомобилей. Пока производители автомобилей не отказываются от имеющихся покрасочных технологий, но в то же время, возможно, они примут бескрасочную альтернативу, строя новые сборочные заводы, особенно в быстро развивающемся азиатском регионе.

Gordon Graff

|