При переработке комплексного каучука литьем под давлением снова и снова возникает проблематика большой длительности циклов. Сопло FlowControl+, разработанное фирмой Kloeckner Desma, Фридинген, Германия) и зпервые представленное на выставке К 2007, позволяет воздействовать на главный фактор длительности цикла - время нагрева, занимающее от 60 до 90% общей продолжительности цикла. На время нагрева влияют, наряду с прочими факторами, специфика смеси, температура пресс-формы, температура вкладышей, а также температура массы. В сопле FlowControl+ целенаправленное повышение температуры во время фазы впрыска производится при помощи функционального нагревания. При этом в кончике сопла вызывается ожидаемая сильная потеря давления. Указанное нагревание происходит при выходе из узла впрыска, что сводит к минимуму угрозу нежелательной подвулканизации. Достоинства FlowControl+

- Нагревание материала происходит лишь при выходе из узла впрыска

- Нагревание может выбираться для каждой фазы впрыска отдельно

- Возможен прямой выбор нужной температуры, температура поддерживается постоянной даже при изменениях других параметров процесса

- Возможна подпитка буферной массой, поскольку узел впрыска не должен полностью опорожняться

- Возможен полный подъем сопла

- Нет опасности воздушных включений

- Нет ограничений объема литья под давлением

- Возможно дооснащение существующих машин

Контролируемый рост температуры массы

Эта новая система основывается на холодном канале FlowControl от Desma. В противоположность холодному каналу сопло FlowControl+ с помощью иглы не только полностью открывается и закрывается, но и может занимать любую промежуточную позицию с точностью до 0,1 мм. Благодаря целенаправленному геометрическому сужению, можно контролировать повышение температуры массы. Это позволяет гибко реагировать на изменяющиеся условия и комплексную геометрию изделия. Например, в начале фазы впрыска можно впрыскивать несколько более холодную смесь с полностью открытым соплом, а затем с помощью иглы создавать сужение поперечного сечения щели и, таким образом, более горячую смесь впрыскивать на более холодную. Такое нагревание может происходить до того момента, когда температура массы превысит температуру формы для литья под давлением, и теоретический феномен обратной вулканизации, т.е. вулканизации, начинающейся из внутренней части изделия, может быть отслежен на практике.

Рисунок 3. Вулканизация изнутри (бутадиен-стирольный каучук)

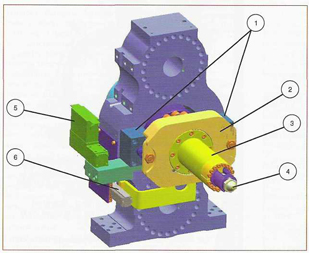

Принцип устройства узла впрыска с техникой FlowControl+ (см. рис. 4) не отличается от устройства традиционного узла впрыска. Специальный кончик сопла с находящейся внутри иглой (4) ввинчен в цилиндр сопла. Точное перемещение иглы в заданную позицию осуществляется при помощи сцепленной с ней втулки (3), которая жестко связана с пластиной (2). Эта пластина в свою очередь перемещается с помощью двух гидравлических цилиндров (1). Гидравлические цилиндры управляются при помощи регулировочного клапана (5). Обратная связь посредством системы измерения перемещений (6) позволяет осуществлять точное позиционирование в соответствии со значениями, задаваемыми с управления машиной.

Рисунок 4. Принцип устройства сопла FlowControl+

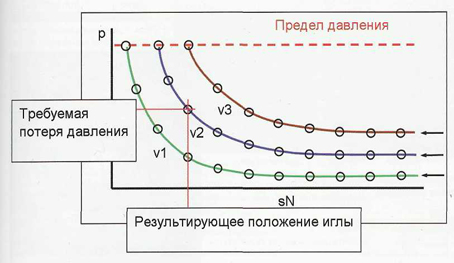

Заданная температура для каждой фазы впрыска Для управления иглой в сопле FlowControl+, в принципе, могут использоваться два варианта ввода. При задании позиции непосредственно вводится путь закрывания для каждой фазы впрыска в отдельности и затем в пошаговом режиме изменяется, пока не будет достигнут требуемый эффект. Если затем изменяется, например, скорость впрыска, то необходимо снова оптимизировать параметры щели. В отличие от этого, при заданной температуре нужная температура на выходе для каждой фазы впрыска уже выбрана. В этом случае управление вычисляет соответствующие параметры щели на сопле. В этом расчете учитываются данные о материале, скорости впрыска, температуре узла впрыска и другие величины. Затем температура на выходе удерживается постоянной даже при изменении скорости впрыска. Для этого предварительно необходимо определить матрицу потери давления. Определение матрицы потери давления производится с помощью процесса обучения машины, автоматически прогоняемого перед началом производства. Ввиду большого влияния используемой смеси необходимо проводить этот процесс для каждой новой смеси. При этом пользователь должен указать диапазон скорости впрыска (например, от 5 до 20 см /с), твердость смеси по шкале Шора и цвет смеси. По этим данным машина определяет необходимое давление впрыска, например, при трех разных скоростях впрыска в зависимости от разных положений иглы. При достижении определенного предела давления, например, 2500 бар, этот процесс завершается. Вычисленная матрица потери давления образует основу для интерполяции требуемой температуры массы при выходе из сопла машины. Возможное сокращение времени нагрева FlowControl+

- тонкостенные формованные изделия (уплотнения, мембраны, втулки и т.д.) сокращение времени нагрева составляет около 15%

- толстостенные формованные изделия (буфера, изоляторы, резиновые молотки и т.д.) сокращение времени нагрева составляет около 40%

- резинометаллические соединения (буфера, шины, элементы качения и т.д) сокращение времени нагрева составляет около 40% Достоинства при изготовлении толсто¬стенных изделий Сопло FlowControl+ имеет преимущества при формовании большого количества деталей из эластомера. В первую очередь следует назвать изделия с очень толстыми стенками, так как ввиду малой теплопроводности эластомера тепло от стенки литьевой формы распространяется во внутреннюю часть изделия медленно. С увеличением толщины стенки возрастает влияние температуры массы. В тонкостенных изделиях этот эффект имеет меньшее значение, однако в зависимости от условий применения может также принести заметную экономию времени.

Экономия при изготовлении резинометаллических соединительных деталей

Другой большой потенциал экономии открывается при изготовлении резинометаллических соединительных деталей. При облицовке экструзией металлических вкладышей без предварительного нагревания эластомер дополнительно охлаждают, или же вкладыш должен параллельно нагреваться горячей массой. Это может эффективно компенсироваться за счет более высокой температуры массы, при этом снижаются потери времени на нагревание вкладыша.

Рисунок 5. Матрица потери давления при трех разных скоростях впрыска

Для полного использования преимуществ новой системы сопла необходим соответствующий резерв давления в узле впрыска. Новые узлы впрыска Desma серии HP, развивающие давление впрыска 3500 бар, открывают большой потенциал для преобразования механической работы в повышение температуры массы. Kloeckner

Desma www.desma.biz |