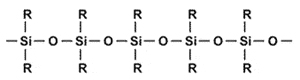

Основная структура силиконовой резины, в отличие от обычных видов резины, – это цепи из атомов кремния и кислорода с редкими поперечными сшивками. Этим обстоятельством обуславливается присущий ей в некоторой степени неорганический характер.

Рис.1 Фрагмент молекулы силиконового каучука Остальные связи кремния заняты органическими радикалами (R), в первую очередь метильными, чем объясняется сходство с обычными сортами резины. Наряду с метильными группами полимерная цепь содержит небольшой процент алкиленовых групп, в первую очередь – винильных, что повышает реакционную способность при перекисном образовании сетчатых структур. Свойства силиконовой резины Устойчивость к экстремальным температурам Силиконовая резина сохраняет свои свойства практически неограниченное время при температурах от -50°С до +180°С. Её можно использовать при температурах, близких к +250°С в течение нескольких сотен часов без появления хрупкости. Особо термостойкие типы силиконовой резины имеют достаточно долгий срок службы при температуре выше +200°С. Точно также особые сорта применимы при температурах до -100°С. Учитывая её хорошие электроизоляционные свойства, силиконовую резину можно отнести к категории теплостойкости H.

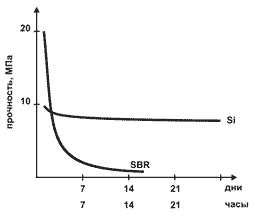

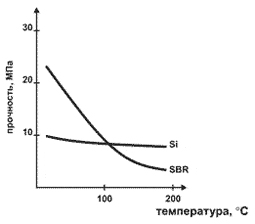

Рис. 2. Прочность силиконовой резины и стирол-бутадиенового каучука после обработки горячим воздухом при температуре +200°С. Измерено при комнатной температуре.

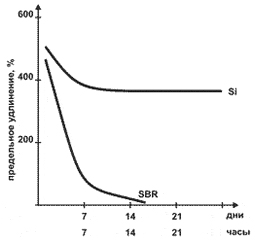

Рис. 3. Предельное удлинение силиконового и стирол-бутадиенового каучуков после обработки горячим воздухом при температуре +200°С. Измерено при комнатной температуре.

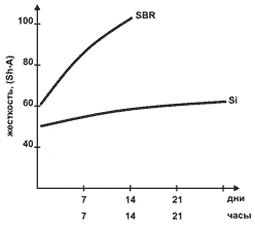

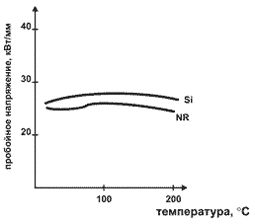

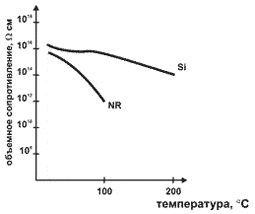

Рис. 4. Жесткость силиконового и стирол-бутадиенового каучука при обработке горячим воздухом 200°С. Измерено при комнатной температуре. Зависимость свойств от температуры Как и у всех силиконов, большинство свойств силиконовой резины зависят от температуры в меньшей степени, чем у органических материалов. Благодаря этому силиконовую резину можно с успехом использовать при более высоких и более низких температурах. К таким свойствам относятся, например, сохранение формы, эластичность, упругость, прочность, жёсткость и предельное удлинение. Среди электрических характеристик, которые также в меньшей степени зависят от температуры, следует назвать пробивную прочность, диэлектрические показатели, объёмное сопротивление.

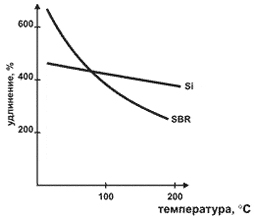

Рис. 5. Зависимость прочности силиконовой резины и стирол-бутадиенового каучука от температуры.

Рис. 6. Зависимость предельного удлинения силиконовой резины и стирол-бутадиенового каучука от температуры.

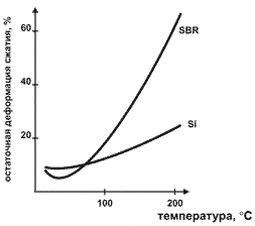

Рис. 7. Зависимость остаточной деформации сжатия силиконовой резины и стирол-бутадиенового каучука от температуры. Эластичность при низкой температуре | t, C хрупкости при ударе | t, C отвердения по модулю Юнга при изгибе | t, C стеклования | | Резина общего назначения | -73 | -55 | -50 | | Твердая резина | -78 | -60 | -50 | | Низко-температурная резина | -118 | -115 | -116 | | Фторсиликоновая резина | -168 | -59 | -57 |

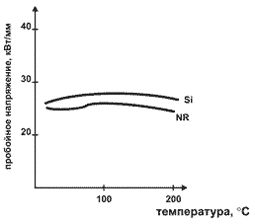

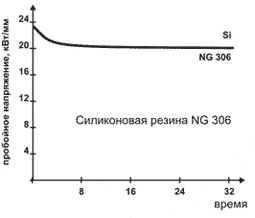

Электрические свойства Силиконовая резина при комнатной температуре обладает отличными изоляционными свойствами. Как уже отмечалось, эти свойства зависят от температуры лишь в малой степени. Поэтому силиконовая резина при температурах выше +100°С превышает по своим изоляционным показателям все традиционные эластомеры. Следует также отметить, что при хранении в воде отмечаются лишь ничтожные изменения электрических свойств. При сгорании изоляции из силиконовой резины остаётся непроводящий слой SiO2, благодаря чему обеспечивается более высокая защита электрических приборов и установок при нежелательных перегрузках.

Основные электрические характеристики Диэлектрическая прочность | 18-20 кВ/мм | | Объемное сопротивление | 10*10^14 Ом*см | | Диэлектрическая проницаемость (25 0С, 50 Гц) | 2,7-3,3 |

Рис. 8. Зависимость пробойной прочности силиконовой резины и натурального каучука от температуры.

Рис. 9. Зависимость угла диэлектрических потерь силиконовой резины и натурального каучука от температуры.

Рис. 10. Зависимость объемного сопротивления силиконовой резины и натурального каучука от температуры.

Рис. 11. Зависимость пробойной прочности силиконовой резины от продолжительности содержания в воде. Химическая стойкость Силиконовая резина устойчива к растворам солей, кипящей воде, спиртам, фенолам, различным минеральным маслам, слабым кислотам и щелочам, а также к перекиси водорода. В определённых условиях при контакте с алифатическими углеводородами наблюдается сильное набухание силиконовой резины, но после их испарения к ней возвращаются первоначальные механические свойства, так как она не содержит экстрагируемых составных частей. Физиологическое воздействие Силиконовая резина не токсична, если она обработана по всем правилам. Поэтому она является идеальным материалом для медицинской техники и пищевой промышленности. Однако некоторые вулканизирующие средства могут оказывать на неё неблагоприятное воздействие. Эти средства вулканизации и продукты их распада устраняются путём достаточно длительного воздействия высоких температур. Устойчивость к атмосферным воздействиям и озону Свойства силиконовой резины в отличие от натурального каучука не меняются под воздействием света и воздуха в нормальных температурных диапазонах. Дождь, снег, морская вода также практически не оказывают воздействия на свойства силиконовой резины. Поэтому её можно считать устойчивой к атмосферным воздействиям. Она устойчива даже к озону, благодаря чему приобретает особенно важное значение для электротехнической промышленности. Кроме того, силиконовая резина устойчива к таким явлениям, как электрическая корона и дуга. Антиадгезионные свойства Большинство сортов силиконовой резины обладает плохой адгезией к поверхностям различных материалов. Поэтому их можно использовать как материалы для изготовления форм, покрытий для транспортёров, по которым перемещаются липкие детали, покрытий валов в текстильной промышленности и искусственных материалов. Из-за своих антиадгезионных свойств силиконовая резина с трудом совмещается с другими материалами. Для достижения достаточной прочности сцепления необходимо использовать специальные клеи. Теплотехнические свойства Теплопроводность силиконовой резины составляет ~4*10-4 кал/см.град.с (измерена при температуре +80°С). Коэффициент линейного расширения составляет ~2*10-4 град.-1 в пределах температур от 0 до +150°С. Оба эти показателя зависят от типа и количества наполнителя. Долговечность изделий из силиконовой резины Температура (0 С) | Долговечность (-50% удлинения при разрыве) | | -50 - +100 | неограниченно | | +120 | 10-20 лет | | +150 | 5-10 лет | | +205 | 2-5 лет | | +260 | 3 месяца - 2 года | | +316 | 1 неделя - 2 месяца | | +370 | 6 часов - 1 неделя | | +420 | 10 минут - 2 часа | | +480 | 2-10 минут |

Переработка силиконовой резины Общие положения Обработка силиконового каучука горячей вулканизации требует применения смесительных вальцов, пластикатора, экструдера, каландров, вулканизационных прессов и отопительных каналов. Такое оборудование обычно имеется только на резинообрабатывающих заводах, поставляющих готовые изделия из силиконовой резины. Для снабжения таких заводов исходными материалами в удобной и универсальной форме предлагаются исходные смеси силиконовых каучуков. Подобные смеси состоят из силиконового каучука, активного наполнителя на базе кремниевой кислоты, полу- и неактивных наполнителей, как, например, инфузорная земля и вспомогательные материалы на силиконовой основе, служащие для упрощения процесса обработки. При добавлении соответствующих вулканизаторов при температурах более +100°С из них можно изготовить эластичные резиновые детали. Путём развальцовывания других наполнителей в эти исходные смеси можно получить вулканизаты с требуемыми производными свойствами. Очень важно помнить, что все машины по переработке силиконовой резины должны содержаться в полной чистоте. Даже самые малые количества серных катализаторов и антиоксидантов, которые обычно используются для органической резины, могут сделать силиконовую резину абсолютно непригодной. Поэтому для обработки силиконовой резины целесообразно использовать отдельные машины. Хранение Исходные смеси, а также смеси силиконового каучука следует хранить в закрытых емкостях и защищать от воздействия солнечных лучей. Хранение должно производится отдельно от каучуков на органической основе. Хранение готовых к вулканизации смесей (содержащих перекиси) должно производиться при температурах не выше +30°С, в противном случае при обработке могут возникнуть определённые сложности. Срок хранения исходных смесей не менее 12 месяцев, а готовых к вулканизации смесей не менее 4 месяцев. Пластификация При длительном хранении смеси силиконовых каучуков становятся хрупкими, поэтому перед обработкой их необходимо пластифицировать для того, чтобы изготовляемые из них изделия имели качественную поверхность. Пластификация проводится на смесительных вальцах стандартной конструкции. Фрикционная передача обоих вальцов должна быть от 1:1,2 до 1:1,5 и должна иметь охлаждение. Смесь силиконового каучука подаётся в широкий зазор между вальцами и пропускается несколько раз. Если в результате длительного хранения она крошится и падает в ванну кусками, то е надо подавать на валки до тех пор, пока не образуется сплошная лента из материала. Проскакивающие вниз куски следует снова подавать на вальцы, так как если это сделать с запозданием, они не размягчатся, что может привести к образованию уплотнений. Подобные уплотнения значительно снижают характеристики и ухудшают внешний вид резины. Если каучуковая смесь проходит равномерно, то зазор между валками делается уже. Сначала смесь пропускают через вальцы с меньшей скоростью вращения, а затем переходят на более быстрые. За счёт интенсивной обработки смеси время пластификации можно значительно сократить. Не следует опасаться "мёртвого валка", хотя смесь при длительной обработке на валках иногда становится слишком клейкой. Поэтому целесообразно использовать обрезной нож, чтобы эти мягкие смеси можно было снимать с валков. Пластифицированные смеси остаются готовыми к переработке в течение нескольких дней. Постепенно они снова застывают, поэтому репластификацию необходимо повторять. Смешивание с наполнителями При достаточной пластичности исходной смеси на смесительные валки можно дополнительно подавать наполнители. Добавка наполнителей обеспечивает повышение прочности и во многих случаях удешевляет материал. Увеличение содержания наполнителя может упростить процесс напыления для различных смесей. Для силиконовой резины наиболее часто используются следующие наполнители:

• Высокодисперсная пиролитическая кремниевая кислота с развитой поверхностью в 200 м2/г;

• Инфузорная земля;

• Карбид кремния тонкого помола;

• Оксид цинка;

• Оксид титана и т. д.

• Оксид титана и некоторые оксиды железа способствуют повышению термостойкости (до +200-300°С). При дальнейшем увеличении количества наполнителя наблюдается, как правило, более или менее заметное ухудшение механических показателей, зависящее от использованного наполнителя и его количества. Не следует добавлять более 100 частей неактивного или полуактивного и 30 частей активного наполнителя. Вулканизирующие средства Для вулканизации смеси силиконового каучука применяются различные органические перекиси, которые добавляются в исходную смесь, как правило, после наполнителей. После введения перекиси смесь необходимо основательно охладить во избежание её девулканизации. Органические перекиси, как правило, представляют собой вещества, взрывающиеся от ударов и легковоспламеняющиеся. Вследствие этого они используются часто не в чистом виде, а в разбавленном, например, в виде паст. Эти пасты безопасны при обработке и легко смешиваются. Некоторые другие перекиси даже в чистой форме бывают настолько стабильными, что не реагируют на удар и трение, однако, следует помнить, что они вызывают раздражения кожи и, прежде всего глаз. Поэтому при работе с ними необходимо надеть перчатки и очки. Качество готовой силиконовой резины зависит не только от исходной смеси, но также в значительной мере от выбора перекиси и её количества. Вот некоторые, самые популярные перекиси:

• Бис-(2,4-дихлорбензоил)пероксид (2,4-ДХБ, DCLBP). Используется исключительно для вулканизации без давления. Таким способом изготовляют шланги, кабели, профилированные детали. Вулканизация происходит непрерывно под действием горячего воздуха. Для ускорения вулканизации необходимо поддерживать температуру в пределах от +250 до +400°С.

• 2,5-диметил-2,5-ди(тетрабутилперокси)гексан (DHBP). Придаёт хорошие механические свойства. Вулканизация идёт при температуре выше +170°С. Благодаря хорошей Scorch-характеристике он особенно пригоден для литья под давлением и литьевого прессования. Пигменты Смеси силиконового каучука, как правило, хорошо окрашиваются, так как они непрозрачно-прозрачные или имеют бело-серую окраску. Для окрашивания используются неорганические термостабильные пигменты. Если не требуется устойчивость к высоким температурам, то можно использовать органические красители:

• Белый – диоксид титана, оксид цинка;

• Красно-коричневый – оксид железа красный;

• Синий - кобальт синий;

• Чёрный – сажа. Пигменты смешиваются в количестве до 1% с перекисью. Равномерность окраски говорит о равномерном распределении перекиси. Следует упомянуть, что особенно удобно применение красок в виде паст.

Способы переработки Формование и литьевая прессовка При формовании, а также литьевой прессовке смесь заливается или запрессовывается в форму и выдерживается под давлением определённое время. Температура при этом доводится до температуры вулканизации (в зависимости от перекиси). В качестве смазки пресс-форм используется разбавленный водой раствор моющих средств. Давление, как правило, составляет от 40 до 80 кг/см2. Продолжительность воздействия температуры и давления зависит, как правило, от толщины формы и определяется экспериментальным путём. При толщине изделия до 10 мм достаточно, как правило, 10-15 минут. Если в форму попадает воздух, то в вулканизате образуются коричневые плохо провулканизированные места. Поэтому при вальцовке смесей и при заполнении форм необходимо следить за тем, чтобы туда не проникал воздух. Важно при закрытии форм обеспечить удаление воздуха. При загрузке заготовки в горячую форму надо помнить, что прессовка должна следовать немедленно. В противном случае смесь начинает вулканизировать и не растекается достаточно по форме. Во многих случаях полезно оставить резину охлаждаться до +80°С под давлением. Если это невозможно, то следует проверить, не начнёт ли эта форма деформироваться. Литье под давлением Обработка смесей силиконового каучука методом литья под давлением целесообразна при крупносерийном производстве. При такой технологии применяется значительно более высокие температуры, но время вулканизации здесь существенно короче. Изготовленные методом литья под давлением формы мягче других примерно на 5-10 единиц А Шора. Это можно компенсировать при изготовлении смеси за счёт увеличения количества наполнителя. Подача смеси осуществляется роликовым ленточным перегружателем. Этот перегружатель либо протягивается и сгружает смесь на каландр, либо устанавливается на литьевой машине. Экструзия Этим методом на литьевых машинах, применяемых в резинообрабатывающей промышленности, изготавливают профильные детали, прутки, ленты, шланги и кабельные оболочки. Вулканизация осуществляется в канале с подачей горячего воздуха, но возможна также и вулканизация паром (вулканизация CV). В качестве вулканизирующего средства может применяться только перекись с двумя перекисными группами (например, 6ис-(2,4-дихлор6ензоил)пероксид), которые требуются для вулканизации без давления. Для вулканизации CV пригодны так же и другие перекиси, как, например, 2,5-диметил-2,5-ди (тетрабутилперокси)гексан. Для усовершенствования работы профильного пресса его целесообразно оснастить питающим валком. Литьевой цилиндр нагревать не следует. Вместо этого рекомендуется охлаждение выдувной головки и шнека. В качестве присыпки можно применять тальк и активную кремниевую кислоту. Температура внутри вулканизационного канала устанавливается на +250-350°С. Чем выше температура, тем быстрее идёт процесс. При +350°С он продолжается лишь несколько секунд. Достаточно, чтобы деталь приобрела стабильную форму, так как за вулканизацией следует поствулканизация (отжиг). Процесс отжига может быть либо прерывистым и проходить в печи с циркуляцией воздуха, либо непрерывным в специальном нагревательном канале. В последнем варианте необходимо обеспечить достаточную подачу воздуха. Наслоение Смеси силиконовой резины можно наносить методом погружения, намазывания рекельным ножом и каландрирования. Способ погружения предусматривает прохождение полотна ткани с помощью специального приспособления в 10-35% эмульсию силиконового каучука в растворителе. Затем растворитель при температуре менее +80°С испаряется, а каучуковая смесь вулканизируется на полотне ткани в шахтах с нагревом до температуры +120-250°С. Метод погружения обладает тем преимуществом, что эмульсия хорошо пропитывает ткань. Резина при этом хорошо закрепляется на поверхности ткани, что даёт возможность получать очень тонкие покрытия. Отрицательной стороной является относительно большой объем растворителя, требующийся при этой методике. Способ погружения используется, как правило, для нанесения резиновых слоев на стеклоткань. При методе нанесения эмульсия из силиконового каучука наносится на ткань с одной стороны при помощи рекельного ножа. Содержание плотного вещества должно составлять 40-60%. Затем следуют те же операции, как и при погружении. По сравнению с методом погружения нанесение позволяет получать более толстые слои и используется в тех случаях, когда нанесение требуется только с одной стороны. Для обоих названных способов пригодны только те смеси силиконового каучука, которые легко растворяются. В качестве растворителей используются: толуол, ксилол, тест-бензин, бутилацетат, декалин, перхлорэтилен и т.д. Эмульсии готовятся в аппарате с быстро вращающейся мешалкой (волчковые смесители). Целесообразно начинать готовить эмульсию при соотношении 1:1 и лишь затем добавить остаток растворителя. Каландрирование является третьим способом нанесения. При этом смесь силиконового каучука, готовая к вулканизации (без растворителя), наносится с помощью каландра на полосу ткани. Покрытая этой смесью ткань пропускается через гидравлический пресс, канал с подогретым воздухом или вулканизируется в вулканизирующей машине непрерывного действия. При способе каландрирования сцепление между резиной и тканью не такое прочное, как в двух предыдущих методах. С другой стороны, здесь можно использовать смеси, как правило, плохо диспергирующиеся, но позволяющие добиться высоких характеристик по прочности. Методом каландрирования можно наносить толстые слои как с одной стороны поверхности, так и с двух. Дополнительная вулканизация Силиконовая резина, вулканизированная на прессе или в канале с разогретым воздухом, обладает, как правило, хорошими показателями по прочности на растяжение, однако, другие качества, например остаточная деформация сжатия, оставляют желать лучшего. Поэтому в большинстве случаев требуется дополнительная вулканизация (отжиг). Отжиг рекомендуется проводить в печи с циркуляцией воздуха. При этом необходимо следить за тем, чтобы детали не касались друг друга и воздух проходил беспрепятственно. Для большинства изделий из силиконовой резины достаточна обработка в течение 2-6 часов при температуре +200°С, но, например, для изделий медтехники необходим более длительный отжиг при более высоких температурах. Для непрерывного отжига применяются более высокие температуры (до +350°С) с целью сокращения его продолжительности до 0,5-3 минут. Показателем, который существенно улучшается после отжига, является остаточная деформация сжатия (остающееся изменение формы после обработки под давлением). Её величина должна быть по возможности минимальной в тех случаях, когда резиновые детали работают под давлением, т.е. в первую очередь прокладки. Необходимое время отжига существенно зависит от толщины вулканизатов. Для деталей толщиной менее 5 мм достаточно лишь несколько часов, в то время как для деталей толщиной более 20 мм требуется постепенный отжиг и более длительная обработка при необходимой температуре, с тем, чтобы все летучие компоненты испарились. Детали из силиконовой резины, особенно после отжига, дают усадку, которая зависит от продолжительности и температуры отжига, от типа и размера деталей. Усадка составляет 2-5% и при изготовлении форм её необходимо учитывать. Склеивание силиконовой резины Силиконовая резина, обладая антиадгезионными свойствами, трудно склеивается сама с собой и с другими материалами. Обычные клеи для этого не пригодны. Поэтому были разработаны специальные грунтовки и клеи на силиконовой основе, которые обеспечивают достаточный склеивающий эффект. Склеивание возможно двумя принципиально различными способами: а) использование вулканизирующего средства, обладающего адгезионными свойствами,

б) склеивание вулканизированных деталей между собой и с другими материалами с использованием клея. Применение силиконовых резин Возможности применения силиконовой резины чрезвычайно разнообразны и охватывают все отрасли промышленности. В электротехнике её используют как изоляционный материал, особенно при высоких температурах, а также в тех случаях, которые связаны с воздействием влаги и озона. Из силиконовой резины делают оболочку для кабеля и проводов. В других случаях из неё изготовляют изоляционные трубы, либо без укрепляющих добавок, либо совместно со стеклонаполнителем. Ленты, изготовленные из стеклонитей или полиэфирного волокна и покрытые силиконовой резиной, в вулканизированной форме, служат как изоляционный материал, который накручивается внахлёст на электрический провод. Силиконовая резина используется в качестве замазки для нагревательных элементов, устанавливаемых для подпольного отопления террас, передающих установок, наружных лестниц. Следует отметить также токопроводящие силиконовые резиновые смеси, используемые для изготовления специальных кабелей, например, в автомобилестроении, а также клавишных переключателей в электронных усилителях, использующих изменение сопротивления от давления, высокие токи включения в которых могут создавать акустические помехи. Наконец, силиконовая резина играет большую роль в области электротехнического машиностроения, например, там, где действуют высокие температуры: в рольгангах, в тяговых электродвигателях, в крановых электродвигателях. Кроме того, из силиконовой резины можно изготовлять покрытия с подогревом, при этом провод сопротивления вводится в резину. Особую роль силиконовая резина играет в самолёто- и судостроении. Именно в этих отраслях требуется её работоспособность при высоких и низких температурах. Поэтому силиконовой резине здесь отдаётся предпочтение при изготовлении уплотнителей и изоляции. В машиностроении силиконовая резина играет большую роль как уплотнительный материал. Широкое распространение нашли мембранные вентили и диафрагмы из силиконовой резины. Большое значение имеют, прежде всего, воздуходувки (шланги) горячего воздуха с тканевыми фильтрами и без них. Транспортёры покрывают силиконовой резиной в тех случаях, когда они транспортируют горячие или липкие изделия. Для текстильной промышленности незаменимое значение приобрели термостойкие и антиадгезионные покрытия из силиконовой резины для валов. Силиконовые резины используются для раскатки клеевых слоев. В стекольной промышленности по роликам из силиконовой резины осуществляется транспортировка горячих стеклянных заготовок. Благоприятные физиологические свойства силиконовой резины используются в медицине и пищевой промышленности. Для медицины огромным преимуществом является то, что силиконовую резину можно стерилизовать горячим воздухом и водяным паром (до +135°С). В медицине нашли применение пробки для флаконов с лекарствами, дренажные трубки, катетеры и зонды из силиконовой резины. По материалам компании «Пента Силикон» |