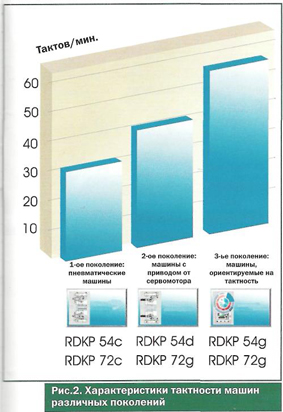

При помощи компьютеризированной базовой настройки можно ещё в большей степени оптимизировать входные параметры и длительность операций и, тем самым, реализовать возможность контроля за всеми действиями машины. Наш корреспондент побывал на головном предприятии компании. Увиденное им нашло отражение в предлагаемом ниже материале. Машины первого поколения оснащались пневматическими приводами стола для станции формования и моторным приводом для систем вырубки и штабелирования. Машины второго поколения с серводвигателями делали возможной тактность до 40 тактов в минуту и благодаря своей надежности используются и в настоящее время.

Сегодня клиентам доступно третье поколение RDK 54 (рис. 1) с производственной тактностью 55 тактов/мин. Ставшее возможным увеличение мощности позволяет без проблем учитывать требования рынка (рис. 2). Необходимыми условиями удовлетворения требований клиентов являются простота обслуживания и гибкая концепция машины, а также высокая вопроизводимость всех участвующих в процессе функциональных элементов. Используемая ILLIG технология предварительного и окончательного нагрева (контактный нагрев в сочетании с керамическими плоскостными излучателями для окончательного нагрева заготовки) обеспечивает идеальные условия для переработки ПП, все чаще используемого в лотках для пищевых продуктов (рис. 3).

Для получения любых геометрий и вариантов формованных деталей можно регулировать ход и скорость перемещения стола. Это, в сочетании с верхней и нижней прижимной рамой с отдельными приводами, достигается с помощью десяти различных программ формования.

Благодаря сервоприводной технике, позволяющей очень точно согласовать движение формовочного стола и пуансона предварительной вытяжки, достигается оптимальное распределение толщины стенок на боковой стороне изделия. Кроме того, лучшее распределение материала позволяет сохранить стабильность продукта при меньшей толщине исходной пленки. Это ведет к экономии затрат за счет снижения рас¬хода материала при качественном улучшении формованных деталей, например, улучшение жесткости формованной детали при абсолютно точных и ровных краях сварных швов по всей области сварки. Свободные потенциалы процессов движения преобразуются в увеличение тактности

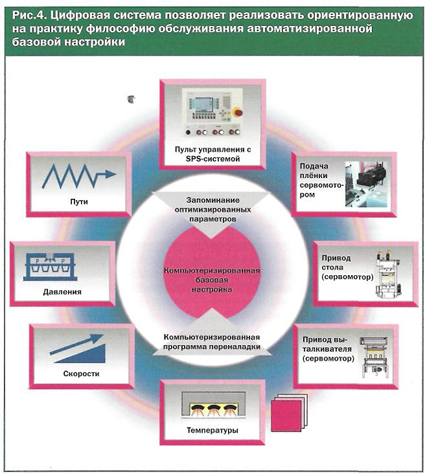

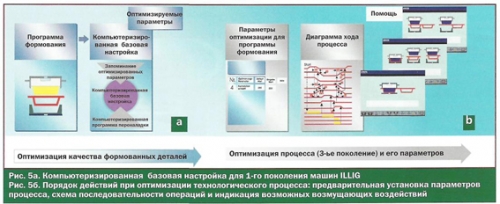

Предпосылкой увеличения тактности являются оптимально сформованные детали, качество которых достигается с помощью уже известной «автоматизированной базовой настройки» машины. Это означает, что оптимизация происходит независимо от качества формованной детали, при этом можно целенаправленно влиять на длину и время хода. При этом становятся возможными контролируемые пересечения машинных процессов. Не меняя процесс термоформования (качество формованных деталей) компьютер комбинирует отдельные секции, на основании чего определяется оптимальный режим работы машины. Это увеличивает производительность времени такта без ущерба для качества продукта (рис. 4 и 5 а, б).

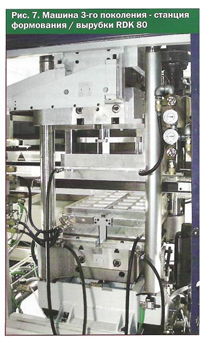

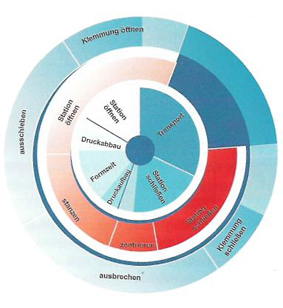

Простота управления и соответствующая применению визуализация облегчает персоналу выполнение растущих требований к оптимизации и качеству. Комплексность процесса при формовании, вырубке и штабелировании предполагает наличие новой технологии управления, с помощью которой осуществляется регулирование и оптимизация нескольких отдельных приводов. Новшеством является пользовательский интерфейс, которые обеспечивает целенаправленное управление действиями оператора посредством отдельных фаз оптимизации. Это означает, что в соответствии с программой формования, оператору автоматически задаются все значимые для производительности параметры машины и в новом пользовательском интерфейсе указывается их воздействие. Важным преимуществом такой визуализации является представление необходимой информации и вспомогательных функций в соответствии с принципами профессионального промышленного дизайна. Пользовательский интерфейс прост в понимании. Четкая и простая структура меню позволяет избежать ошибок управления. Удобство навигации обеспечивается посредством отдельных строк меню, которые можно запросить на панели управления. Программа оптимизации предоставляет пользователю возможности задания параметров в пределах заданного окна, что позволяет избежать ошибок ввода. В диалоговой системе предусмотрены электронные средства помощи, которые графически отображают принятые меры. Технология управления обеспечивает индивидуальную оптимизацию всех рабочих режимов, а также точное соотнесение всех параметров процесса с отдельными фазами процесса формования. Можно точно определить и запротоколировать начальные и конечные точки, а также абсолютные значения давления, вакуума и т.д. Все действия можно сохранить для последующего воспроизведения процесса. Для обеспечения предписанного срока службы шпинделя привода инструментального стола при более быстрых движениях смыкания, используется новая приводная техника. Динамическая характеристика приводов обеспечивает более крутые кривые ускорения и тем самым сокращает фазу ускорения и торможения. Сэкономленное таким образом время используется для мягкого перехода при смене направления (рис. 6,7).

Увеличение производительности за счет оптимизации инструмента

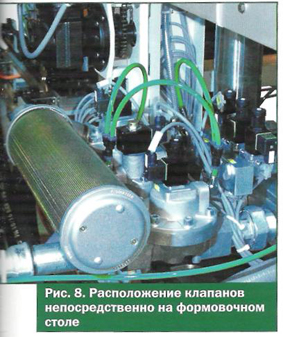

Спектр производительности инструмента удалось расширить путем симметричного расположения рабочих сред в значимых областях. Условия для этого должны быть созданы в первую очередь не только на стороне инструмента, но и на стороне машины. Размещение клапанов вакуума и сжатого воздуха (рис. 8) непосредственно на формовочной станции сокращает время наполнения отдельных полостей, уменьшая, таким образом, время цикла. Для улучшения охлаждения инструмента используется весь потенциал системы охлаждения. Необходимо также дополнительно оптимизировать конфигурацию охлаждающих каналов и конструкцию инструмента, чтобы формованная деталь могла быстро отдавать тепло. Оптимальная система охлаждения обеспечивает однородную температуру по всей поверхности инструмента. Постоянные температуры должны гарантироваться и при кратчайшем времени цикла, при этом необходимо исключить аккумуляцию температур от цикла к циклу. Это означает, что во внимание принимаются не только температуры поверхности, но также и температуры в самой машине.

Оптимизация процесса штабелирования

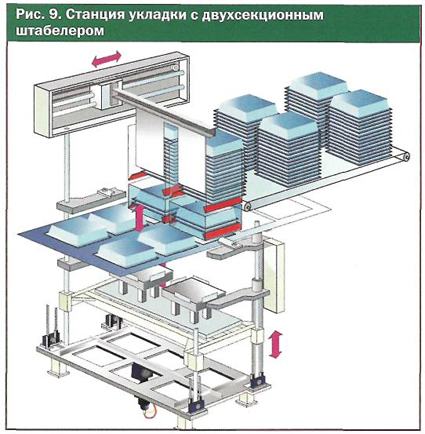

В целях сокращения времени цикла при 55 производственных тактах в минуту введена новая концепция укладки, использующая двухсекционный (подвижная и неподвижная часть) штабелер. В то время, когда стопка изделий выдвигается из неподвижного штабелера, происходит наполнение подвижного штабелера, который одновременно служит накопителем и оставляет достаточно времени для выполнения операции выдвижения таким образом, чтобы стопка не опрокинулась (рис. 9).

Используемая чаще всего сервоприводная техника, позволяющая синхронизировать и точно согласовать друг с другом движения штабелирования, гарантирует надежную и безопасную укладку изделий при любом числе тактов. Все движения штабелирования могут программироваться и сохраняться по технологии обучения (Teach-in). Погрузочно-разгрузочная система

На станции укладки формованные детали отделяются от отформованного полотна посредством выламывающего пуансона и передаются на плиту с присосками погрузочно-разгрузочной системы. Её задача- формирование одинаковых по величине стопок изделий. Это выглядит просто, но выполняется с максимальной скоростью на нескольких уровнях. Интеграция всех функций в управление машины гарантирует точное согласование движений штабелирования с работой всей системы в целом. Компактная система при всей своей функциональности остается простой в обслуживании. Многообразие вариантов штабелирования делает возможным выгрузку формованных деталей на конвейерную ленту благодаря двум линейным блокам. Система без проблем выполняет А/В/С-штабелирование или штабелирование деталей, изготовленных с W-образных расположением гнезд инструментов. По отдельному заказу можно получить разделенный на две части разгрузочный ленточный транспортер, который упрощает выемку продукции при обслуживании нескольких машин одним оператором. Еще одним преимуществом является переналадка форматных деталей посредством быстросменной техники. Простота в обращении сводит к минимуму время переналадки для производства другого изделия. Погрузочно-разгрузочная система (рис. 10. 11) обеспечивает:

• контролируемое выламывание,

• снижение расходов на штабелирование форматных деталей,

• возможность А/В/С-штабелирования без ограничения высоты формованных деталей,

• уменьшение перемычек между гнездами, которые уйдут в отходы.

В настоящее время концепция оптимизации технологического процесса разъясняется клиентам посредством демонстрации в условиях, приближенных к производственным. Рассчитанное теоретически число тактов демонстрируется клиентам на практике, а практические испытания подтверждают эти расчеты. Таким образом, ILLIG ручается за технологическое преимущество 3-го поколения машин для термоформования. Технические разработки и оптимальное обслуживание позволяют поддерживать рабочее состояние машин и инструментов на протяжении многих лет.

• Бернхард Рост

ILLIG Maschinenbau GmbH & Co. KG,

Bernhard Rost Robert-Bosch-Str. 10, D-74081 Heilbronn

Tel.: +49 7131 505-0, Fax: +49 7131 505-303;

www.illig.de; info@illig.de

|