Комбинация экструдера для резины и шестеренного насоса предоставляет многочисленные преимущества. Так вместо дорогостоящего гранулированного материала можно непосредственно перерабатывать и полосы грубо нарезанных кип каучука. Это упрощает процесс, так как дает возможность отказаться от сложного и дорогостоящего предварительного гранулирования материала, а также от использования разделительных средств. Проблем с реагломерацией каучукового гранулята также не возникает.

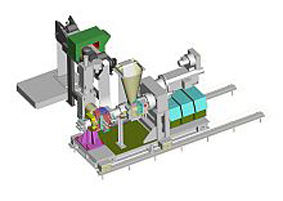

Комбинация короткого экструдера для каучука и шестеренного насоса позволяет точное дозирование каучуковой смеси для подачи в примыкающий экструдер-смеситель

фото: KraussMaffei Berstorff Задача экструдера для резины состоит во втягивании материала, пластификации и создании давления массы в зоне загрузки шестеренного насоса так, чтобы тот был постоянно загружен на 100 % и мог точно дозировать поток массы компонентов каучука в экструдер-смеситель. Благодаря применению шестеренного насоса поддерживается постоянный объемный поток. Задача примыкающего двухшнекового экструдера состоит в непрерывном перемешивании каучуковой смеси и введении дополнительных компонентов, напр., сажи или смол.

Преимуществом перемешивания непрерывным методом является то, что оно позволяет избежать колебаний от партии к партии, что гарантирует стабильное качество смеси. Помимо этого, при производстве непрерывным методом потребление энергии остается неизменным, что делает выпуск продукции более рентабельным. Еще одно преимущество состоит в полной автоматизации технологического процесса. Так, например, отпадает время на заполнение и время холостого хода. KraussMaffei Berstorff

павильон 15, стенд A23/B24/C24 Источник:

www.berstorff.de |