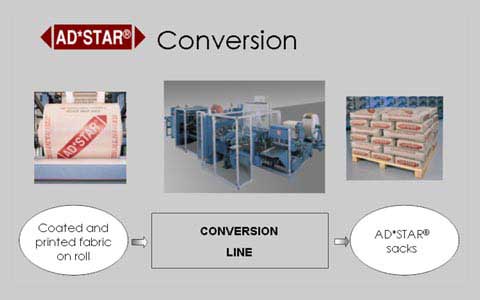

Производство мешков. Так называемая конверсионная линия используется для нанесения ламината и печати на рулон ткани для мешков. Единственная машина, которая производит мешки, использует горячий сварочный процесс, устраняя необходимость использования клея. Изучение в этой области все больше заинтересовывает производителей мешков, другие направления рулонного тканного производства не вызовут стольких дискуссий. Данный интерес объясняется тем, что производство мешков может осуществляться также с использованием машин, которые осуществляют нарезку и пошив обычных полипропиленовых мешков в форме «подушки». Эти машины осуществляют те же процедуры, которые используются в производстве пленочных мешков: рулон в не размотанном состоянии режется на куски в соответствии с размерами мешков, концы мешка завертываются, «хвост клапана» формируется в соответствии с заданными размерами (если вообще предусматривается наличие клапана), и затем мешок запаивается, с использованием горячего воздуха, поступающего из сопел. На следующем этапе производства края мешков формируются так, чтобы при заполнении мешки принимали форму «кирпича». Сейчас верхушка и дно горловины выворачиваются наружу, представляя собой «хвост клапана», запаиваются горячим воздухом и быстро прессуются. Графически этот процесс проиллюстрирован ниже.

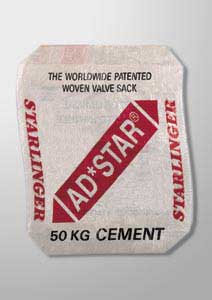

Результатом технологического процесса, описанного выше, является мешок AD*STAR. Ниже представлена фотография пустого мешка.

Спецификация мешков: • Полипропиленовые волокна производятся из гранулята полипропилена, размер которого от 2,5 до 5 мм; • Плотность ткани от 50 до 75 г/кв.м.; • Плотность ламината от 15 до 35 г/кв. м. • Поверхностное сопротивление от 75% до 95% первичной прочности (у прошитых мешков около 60%); • Воздухопроницаем.

|