В концерн входит 11 производственных компаний, которые предлагают полный цикл по оснащению современного производства высокотехнологичным оборудованием, включая собственную компанию по разработке программного обеспечения (FOM SOFTWARE TECHNOLOGY). В концерн также входят уже известные компании на российском рынке производителей оконных конструкций. Это COMALL - оборудование для обработки алюминиевых профилей и P.V.Tecnic - оборудование для обработки профилей ПВХ В настоящее время производители светопрозрачных конструкций все больше проявляют интерес к оборудованию, отличающемуся прежде всего высокой степенью автоматизации, а как следствие и высокой производительностью. Именно поэтому было принято решение организовать представительство компании FOM GROUP в России. Данное представительство основано на технической базе компании СТК Инфо Сервис, и использует приобретенные за годы успешной работы: опыт сервисно-технической службы, клиентскую базу, безупречно отлаженную систему логистики, огромные складские площади. Сегодня компания Фом Групп представ¬ляет на российский рынок автоматические распиловочные и обрабатывающие центры. Данное оборудование уже отлично зарекомендовало себя на крупнейших производствах Европы, Америки и Азии.

Технические характеристики и описания работы автоматической станции распиловки и обработки профиля. В комплект поставки может входить

■ Автоматическая станция распиловки профиля.

■ Автоматическая станция обработки профиля и свинчивания армирования.

■ Автоматический обрабатывающий центр для ПВХ-профилей, со станцией распиловки и свинчивания армирования. Описание работы

Шаг 1. Оператор загружает 6 метровые хлысты профиля на автоматическую загрузочную станцию-накопитель STEP IN.

Шаг 2. Автоматическая загрузочная станция-накопитель оснащена автоматической системой перемещения для подачи хлыста профиля к передатчику PUSH PLUS - контролируется посредством 3-х осевого цифрового контроллера CNC.

Шаг 3. Хлыст профиля подается с накопителя STEP IN и входит в контакт с горизонтальными и вертикальными роликами передатчика.

Шаг 4. Хлыст профиля посредством передатчика подается в первую рабочую зону. Скорость передатчика 2.7 м/мин.

Шаг 5. Первая рабочая зона оснащена устройством, управляемым по 3-м осям компьютерным контроллером CNC, которое позволяет реализовать различные виды операций обработки профиля (например - фрезерование дренажных канавок). Инструмент установлен во всех частях для того, чтобы сократить время обработки за счет более быстрой смены инструмента и избежать перемещения заготовки, на что тоже уходит время. Возможна реализация до 13 различных операций - конфигурация зависит от потребностей клиента: профилей, которые будут обрабатываться и операций, которые для этого потребуются.

Шаг 6. После обрабатывающей части первой рабочей зоны, профиль подается во вторую часть первой рабочей зоны, где производится распиловка хлыста профиля на заготовки. Зона оснащена 3-мя дисками: 1 диск - для распиловки под углом 45° влево, 1 диск - для распиловки под углом 90°, 1 диск - для распиловки под углом 45" вправо. На каждый диск используется привод от мотора мощностью до 7,5 кВт и диаметры могут достигать 720 мм (размеры и мощности зависят от потребности клиента).

Шаг 7. После первой рабочей зоны обработки/распиловки. заготовки подаются посредством моторизованных передающих роликов на разгрузочный роликовый конвейер.

Шаг 8. Толкатели, контролируемые оператором, установленные на разгрузочном конвейере, передают заготовки на передатчик. Этот передатчик соединен со второй загрузочной станцией-накопителем, также управляемой посредством 3-х осевого контроллера.

Шаг 9. На этом передатчике оператор вставляет в заготовки стальной усилитель.

Шаг 10. Передатчик автоматически передаст армированные заготовки на вторую загрузочную станцию-накопитель.

Шаг 11. См. Шаг 3.

Шаг 12. См. Шаг 4. Отличие - профиль подается во вторую рабочую зону.

Шаг 13. Вторая рабочая зона оснащена устройством, управляемым по 3-м осям компьютерным котроллером CNC, которое позволяет реализовать различные виды операций обработки армированного профиля. Инструмент установлен во всех частях для того, чтобы сократить время обработки за счет более быстрой смены инструмента и избежать перемещения заготовки, на что тоже уходит время. Крепление стального усилителя производится двумя автоматическими установками, расположенными друг напротив друга. Каждая установка снабжена устройство автоматической подачи шурупов. Скорость работы установки - 1 шуруп за 2 секунды. После этой операции заготовки передаются в зону обработки, где возможна реализация до 12 операций, которые производятся после шурупирования. но до сварки. Например - фрезерование 3-х отверстий под ручку.

Шаг 14. После всех операций, обработанные, разрезанные и зашурупированные заготовки автоматически выгружаются на автоматический разгрузочный накопитель. Заготовки готовы к сварке.

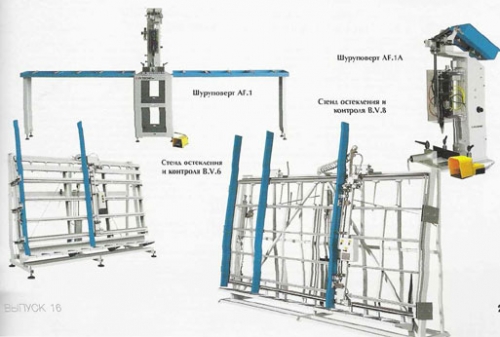

Оборудование P.V.Tecnic и C0MALL

Компания Фом Групп также может поставить автоматическое, полуавтоматическое и ручное оборудование для обработки ПВХ профилей производства компании P.V.Tecnic и аналогичное оборудование для обработки алюминиевых профилей производства компании COMALL.

Все оборудование, поставляемое компанией Фом Групп, соответствует высоким европейским стандартам.

Компания FOM GROUP представляет автематическую линию сварки-зачистки производства компании P.V.Tecnic.

Четырехголовочная сварочная станция с ЧПУ SA 44CN.

■ Одновременная сварка четырех углов под 90 град.

■ Сварочный цикл в автоматическом ре¬жиме, включая автоматическую разгрузку сваренных деталей.

■ Полное программирование всех циклов сварки. Максимальная ширина сварки - 2900 мм. максимальная длина сварки - 2900 мм, минимальная - 380x380 мм.

■ Возможность уварки профиля на 7,5 мм при увеличении длины заготовки до 1.5 мм.

■ Напряжение питания - 380В, 50Гц, по¬требляемая мощность -15 кВт, давление воздуха - 7 бар. расход воздуха - 60 л/цикл

■ Габариты 3500x4500x1500 мм, вес 2000 кг.

Транспортировочный стол ТТ6

■ Транспортировочный стол ТТ6 является передаточным звеном между сваркой и зачисткой в линии, полностью синхронизирован с остальным оборудованием. Служит для контроля времени охлаждения профиля перед операцией зачистки. Выступает в роли.накопителя для того, чтобы сбалансировать производительность линии. Углозачистная станция FR.T9

■ Управление по 4-м осям.

■ Горизонтальная зачистная машина с CNC.

■ Макс, размер профиля - 180x150 мм.

■ Напряжение питания - 380В, 50 Гц, потребляемая мощность - 7 кВт, Давление воздуха - 8 бар, габариты - 1400 х 2700 х 2200 мм, вес - 1000 кг (зачистка одного угла - до 20 сек.) Автоматическая поворотная станция TG.2

■ Это устройство для автоматической погрузки и разгрузки профиля на зачистную станцию. Окно быстро и точно помещается в зачистку благодаря сбалансированной механико-пневматической системе перемещения. После зачистки всех четырех углов рамы, вторая каретка осуществляет автоматическую разгрузку изделия, а первая в это время осуществляет загрузку следующего. Благодари этому экономится время и достигается производительность, большая по сравнению с обычными линиями.

Компания FOM GROUP представляет многофункциональный стол для сборки готового изделия (для ПВХ и алюминиевых окон) JOB 1000 производства компании COMALL.

■ Максимальные размеры окна: 2500 х 2500мм.

■ Высота рабочей поверхности: 900мм.

■ Пневматический наклон: 0°-18°.

■ Инструменты располагаются на высокоточных направляющих.

■ Точный замер отреза непосредственно на раме.

■ Точный замер и отрез штапика.

■ Автоматический шуруповерт с накопителем.

■ Сверлильная установка с пневматической подачей инструмента.

■ Задний выдвижной стол для установки ответной фурнитуры на раме.

■ Гидропневматическая гильотина для резки фурнитуры. Фом Групп Русь

109004, Москва, ул. Николоямская, д. 49,стр. 1

+7(495) 912 3671, 912 3765, 912 3442, (495)912 4656

info@fomgroup.ru

www.fomgroup.ru FOM Industrie s.r.l.

Via Mercadante 85 Cattolica RN ITALY

+39(0541)832 611 Fax+39 (0541)832 615

www.fomindustrie.com |