В комплектации этой линии были учтены многие специальные пожелания производителей. За счет рациональной организации производства и его последовательного подразделения на функциональные блоки стала возможной поставка в короткие сроки этого оборудования при его изготовлении под заказ с учетом индивидуальных потребностей. При комплектации линий включаются как опции, предлагаемые фирмой a+g, так и дополнительные возможности согласно специфическим пожеланиям заказчиков

Почему именно двухлучевая экструзия?

Высокопроизводительная экструзия не исчерпывается однолучевой высокоскоростной экструзией. Когда отдельные профили должны производиться в круглосуточном режиме на многих линиях, в высшей мере приветствуется удвоение производительности этих линий. Разумеется, не рекомендуется доводить скорость экструзии до крайнего предела, чтобы не вызвать отклонения в качестве профиля: это влечет за собой повышение реакции производимого профиля на минимальные отклонения в составе сырья, усиление внутреннего напряжения (усадка) и прочие негативные проявления. Кроме того, для достижения высоких скоростей экструзии требуется значительная длина профильного инструмента, и предъявляются достаточно высокие требования к квалификации обслуживающего персонала, поскольку в данном случае необходимо быстрое и точное реагирование на малейшее отклонение от заданных параметров продукта. Двухлучевая экструзия не ставит таких высоких требований к скорости производства и квалификации обслуживающего персонала - только штанги готового профиля надо снимать вдвое быстрее. Предпосылкой для этого является то, что каждый луч экструзионной линии обслуживается отдельно и независимо от другого. Это значит, что практически результат установки такой линии можно сравнить с размещением двух однолучевых экструзионных линий на очень малой площади.

Концепция двухлучевой экструзии фирмы a+g включает в себя следующее:

■ мощный экструдер;

■ Y-распределитель с 2 отдельными фильерами;

■ 2 независимые калибровочные единицы с раздельными вакуумными охлаждающими емкостями;

■ двухлучевая экструзионная линия с параллельно работающими узлами калибровочного стола, гусеничного вытягивателя и профильной пилы.

Как следствие подобной концепции оба луча профиля можно оптимизировать независимо друг от друга. Можно даже одновременно производить достаточно разные по виду профили. Возможно даже продолжать непрерывное производство профиля на одном луче, в то время как на втором луче можно произвести остановку или повторный запуск, например, для очистки одного из калибраторов. Преимущество при этом состоит в том, что если неполадки возникают только на одном из лучей, то при таком урегулировании значительно снижается процент брака при его устранении.

Двойной калибровочный стол

Две станины, более узкие по сравнению с калибровочным столом для однолучевой экструзии, расположены вплотную друг к другу и служат для крепления устройств составляющих стандартную комплектацию экструзионной линии. Общая ширина без пульта управления - всего 1418 мм, расстояние между обоими лучами - около 500 мм. Это расстояние достаточно для установки двух «обычных» калибрующих инструментов таким образом, чтобы не требовалось их специальная доработка для использования на двухлучевой экструзионной линии.

Элементы управления и индикаторы основных функций всей линии расположены на едином пульте управления с удобным свободным позиционированием. Широкий диапазон перемещения позволяет выборочно управлять всей линией с любой стороны, при смене инструмента возможно сдвинуть пульт в сторону для удобства манипулирования. Основные направления передвижения стола для настройки поло¬жения калибратора с высокой точностью управляются джойстиком, при этом не требуется отрывать взгляд от профиля.

Система водного охлаждения и вакуумные агрегаты установлены по стандартной схеме для обеспечения сухого и влажного калибрирования с небольшим количеством основных подключений и ориентирована на применение профильного инструмента a+g.

Специальные пожелания заказчиков в отношении количества и размеров для достижения желаемой производительности (количество вакуумных насосов, внутренняя циркуляция охлажденной воды и т.д.) возможно исполнить с использованием дополнительных опций.

Кроме двойного исполнения линии в виде двух отдельных стоящих рядом калибровочных столов возможен и более экономичный вариант исполнения: на стандартной станине однолучевого калибровочного стола устанавливается более широкая ванна стока воды и две отдельные независимо настраиваемые монтажные рамы. Позиционирование отдельных лучей на цельном столе производится индивидуальными регуляторами, расположенными на монтажных рамах, таким образом каждая из калибровочных единиц может оптимально настраиваться в 4 направлениях (вперед-назад, вправо-влево, по высоте и по наклону) по отношению к профильной фильере. Двойной вытягиватель

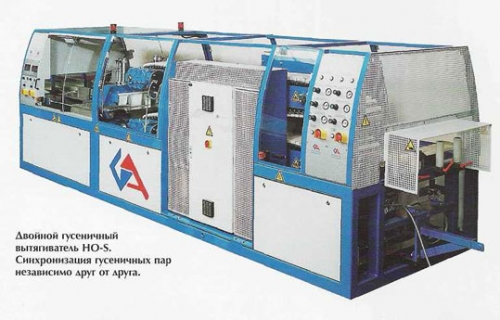

Несущая рама вытягивателя общей шириной 1600 мм. Поскольку уже в самой конструкции отдельного вытягивающего устройства учтены требования для двойного вытягивания, то и в данном случае комплектующие узлы могут устанавливаться без особых изменений, в зеркальном расположении. Элементы управления и индикаторы обоих лучей располагаются друг возле друга со стороны оператора, таким образом настройка и контроль параметров может производиться обычным образом.

Отдельные и независимые приводы верхних и нижних гусениц связаны с 4 приводящими и регулирующими узлами с попарной электронной синхронизацией. В синхронизацию заложено распределение силы, которое можно настроить на скорость продвижения профиля, синхронизируемое со скоростью линии.

Решительное преимущество данной конструкции - одностороннее расположение носителей гусениц, при этом направляющие и задействующие элементы двухлучевой линии расположены одновременно функционально и доступно на наружных сторонах устройства. Минимальное необходимое расстояние между осями в 500 мм достигается без особых трудностей. Для монтажа и проведения сервисного обслуживания каждая из единиц вытягивателя может передвигаться наружу в горизонтальном направлении, при этом доступными становятся также и внутренние их компоненты. Вертикальная направляющая верхнего крепления гусениц с использованием шариковой направляющей позволяет использование привычных и очень точных элементов конструкции, практически не требующих сервисного обслуживания и бережно фиксирующих профиль при подъеме и опускании гусениц. При запуске профиля на верхней гусенице можно на короткое время отключить прижим на входе, что облегчает заправку профиля в устройство без опасности его проскальзывания.

Двойная профильная пила

Закрытый внешний корпус гусеничного вытягивателя без стыков переходит в несущую раму пилы. Особенность исполнения пилы фирмой a+g - продольное продвижение по ходу экструзии всего пильного устройства синхронизировано со скоростью вытягивателя, при этом гарантируется улучшенное качество реза, и, в особенности, на малых профилях, достигается большая точность длины профильных штанг. Легкий доступ к устройству и минимальное засорение окружающего пространства профильной стружкой также следует отметить особо. Выборочно можно использовать вместо пилы разделительное устройство, не образующее стружки. Как опция предлагается также регулировка высоты комбинированного устройства вытягиватель/ пила при помощи электромотора. Перспективы

Конструкция экструзионной линии постоянно обновляется с использованием новейших разработок, что не влияет на совместимость уже поставленных установок с новыми элементами по основным точкам. К примеру, для опытного проекта, нацеленного на снижение энергопотребления калибровочного стола на 2/3: сухой калибратор оптимизируется для достижения лучших показателей аспирации попавшего воздуха, так, чтобы нужные параметры вакуума могли быть достигнуты при уменьшении количества вакуумных насосов. Уровень вакуума достигается не подсосом воздуха, а регулированием числа оборотов двигателя. Выгода в этом случае очевидна: ежегодные показатели расхода электроэнергии на каждый вакуумный насос выше, чем их закупочная цена, то есть, выходит двойная экономия. Обзор

Основные узлы часто идентичны у одно- и двухлучевых линий, что также представляет преимущество для заказчиков:

■ проверенная техника из испытанных композиционных элементов,

■ единое управление,

■ улучшенные возможности сервисного обслуживания,

■ пониженная потребность в запасных частях,

■ ценовое преимущество.

По высказываниям потребителей, на производстве отлично зарекомендовали себя компактные и плавные контуры всей экструзионной линии, что исключает возможность травматизма. Панели обшивки из стальных пластин могут по желанию клиентов окрашиваться в различные цвета, а также покрываться лаком, что обеспечивает их сохранность при транспортировке и контакте с жесткими поверхностями транспортных средств. Подтвержден также высокий уровень шумоподавления при работе вакуумных насосов и пилы. Кроме того, очистка экструзионной линии, включая чистку ванны стока воды калибровочного стола от отложений, производится без особых усилий.

GRUBER&CO Group GmbH

Миттерндорф 190, А-4643 Петтенбах

Тел.: +43~(0)"570 580~- 5

Факс: +43 (0) 570 580 - 95

e-Mail: office@grubergroup.com

www.grubergroup.com

Представительство в России:

115191 Москва, Серпуховским Вал 25/31

Тел./факс: +7 (095) 502 1246

Moscow@gruberextrusion.com

|