Данный метод имеет много недостатков. Для точного измерения необходимо, чтобы датчик скользил по поверхности пленки без зазора, что затрудняет измерение данным способом пленок, содержащих ЭВА, металоценовые полиэтилены низкой плотности и другие современные материалы с высоким коэффициентом трения. На выставке Kunstoffmachienen-2004 впервые появились разработки фирм Octagon Process Technology GmbH Micro-Epsilon Messtechnik GmbH на основе емкостных датчиков, которые позволяют измерять толщину полимерной пленки с точностью до долей микрона без непосредственного контакта с пленкой. Пока это очень дорогие решения.

Другие недостатки емкостного принципа измерения толщины заключаются в необходимости длительной калибровки датчиков и периодической рекалибровки в процессе работы, появление ошибок из-за изменения зазора, влажности или других случайных факторов, зависимости показаний при измерении толщины некоторых полимеров от температуры.

Этих недостатков лишены датчики, основанные на применении бета- или гамма-излучения. Применение подобных датчиков ограничено только соображениями безопасности, но этого вполне достаточно, чтобы свести преимущества данных методов к минимуму. Достаточно перспективны термостабилизированные инфракрасные датчики, которые позволяют точно измерять толщину не только прозрачных, но и окрашенных пленок на основе полиолефинов.

Сегодня эти датчики все еще редко применяются из-за высокой цены, однако можно ожидать более широкого применения подобных датчиков в обозримом будущем.

Измерение толщины непосредственно в процессе производства пленки позволяет с минимальными потерями и отходами выйти на режим производства кондиционной продукции в процессе запуска и отладки технологии. Одновременно происходит документирование технологического процесса, что позволяет предотвратить попадание бракованной продукции к заказчику. На основе анализа массива данных о толщине получаемой пленки можно принимать обоснованные решения о снижении запаса толщины. Системы на основе инфракрасных датчиков поставляются, например, североамериканской фирмой NDC и стоят примерно 50 тыс.долларов США.

Профилактика

Во-первых, следует отметить, что возникновение разнотолщинности полимерных пленок в процессе их производства обусловлено многими факторами. Причинами поперечной разнотолщинности могут быть несовершенство фильерной головки или неотрегулированность ширины щели по её периметру, несовершенство системы подачи и распределения воздуха для наружного и внутреннего охлаждения (если эта система по какой-то причине не обеспечивает равномерной по периметру подачи воздуха), нагары (продукты частичной термоокислительной деструкции экструдируемых полимеров) на кромках щели фильеры или в каналах фильеры вблизи выхода из щели, неоднородность по периметру температуры расплава, вытекающего из щели фильеры, которая может иметь место при возникновении неисправности в нагревателях фильеры и т.п.

Все причины можно разделить на две большие группы: случайные и постоянные.

Первая группа факторов потому так и называется, что вызвана совершенно непрогнозируемыми причинами, длительность действия которых не может быть ни коим образом предсказана.Например, относительно кратковременное искажение формы получаемого пленочного рукава под действием случайно возникшего перепада давления воздуха в рабочей зоне производства, что, естественно, приведет к возникновению разнотолщинности в пленке. Какой реакции в этом конкретном случае можно ожидать от комплексной системы контроля и регулирования разнотолщинности пленки? В лучшем случае пассивной, сводящейся лишь к отражению имевшегося факта. Активная реакция автоматизированной системы регулирования в рамках рассматриваемого случая по исправлению ситуации не может быть реализована по определению: система регулирования не может (не должна, во всяком случае) активно реагировать на прошедшее событие. В противном случае, она будет исправлять ситуацию, которой на самом деле уже давно нет, со всеми вытекающими отсюда негативными последствиями.

Не рассматривая пока детально принципов регулирования разнотолщинности получаемых рукавных пленок и разнообразных технических решений для реализации такого регулирования, следует сделать вывод о том, что комплексные системы автоматизированного контроля и управления разнотолщинностью производимой полимерной пленки при реализации случайных причин возникновения этой разнотолщинности оказываются абсолютно бесполезными в том плане, что выполняют лишь функцию контроля толщины пленки без ее регулирования. Но эту функцию в оборудовании можно осуществлять с помощью более простых, а следовательно, и более дешевых систем, осуществляющих только контроль толщины пленки.

Теперь оценим эффективность использования комплексных систем автоматизированного контроля и управления разнотолщинности производимой полимерной пленки в случае постоянно действующих, регулярных факторов, вызывающих ее появление.

Для устранения регулярных факторов иногда достаточно их выявить и провести регулировку или замену несовершенной части оборудования. Делается это путем корелляционного анализа данных об изменения толщины. Начинается такой анализ с разложения профилограммы на гармоники по методу Фурье. Сквозняки и несимметричность щели круглой фильеры увеличивают весовой коэффициент первой гармоники, не влияя на гармоники более высокого порядка. Это легко объяснить – одностороннее охлаждение рукава приводит к увеличению толщины пленки с одной стороны. В результате на круговой диаграмме возникает один пик и один провал, который будет лучше всего виден при рассмотрении именно первой гармоники. А если, к-примеру, велико влияние гармоники 8 порядка, то надо искать постоянно действующий элемент конструкции с соответствующим числом факторов. Обычно выбирать не приходится. В данном примере это может быть спиральный распределитель, если он имеет 8 каналов, или 8-канальная система подвода охлаждающего воздуха.

Трудно не согласиться с мнением тех специалистов, которые утверждают, что как бы хорошо не был сконструирован формующий инструмент для производства рукавных пленок (кольцевые экструзионные головки) последние всегда будут иметь разнотолщинность. Дальнейшая логика вполне понятна: хочешь снизить разнотолщинность - используй оборудование оснащенное комплексными системами автоматизированного контроля и управления толщиной производимой полимерной пленки. В этой, казалось бы, логичной цепочке опущен самый существенный момент: действительно разнотолщинность в получаемых рукавных пленках будет присутствовать, но нет никаких оснований утверждать, что нельзя целенаправленно сконструировать инструмент, который будет обеспечивать получение пленок с разнотолщинностью в рамках заданного параметра. В подтверждение этого рассмотрим конкретный пример. Одной из основных постоянно действующих причин, приводящей к разнотолщинности пленок, является неравномерный по периметру расход расплава полимера на выходе из формующего кольцевого зазора экструзионной головки. Это обусловлено особенностями конструкции головки, а вернее, конструкцией такого ее элемента, который носит название спиральный раздатчик (распределитель). Функция этого конструктивного элемента состоит в том, чтобы обеспечить как можно более равномерное распределение потока поступающего расплава полимера из экструдера в головку по периметру ее кольцевой щели.

В зависимости от того насколько грамотно был реализован подход к его конструированию, и будет зависеть конечный результат, т. е. разнотолщинность получаемой пленки. В настоящее время практически все производители пленочного оборудования при его конструировании используют прикладные компьютерные программы, обеспечивающие моделирование процессов течения расплавов полимеров в каналах рабочих органов оборудования и формующего инструмента. Результаты такого моделирования и ложатся в основу дальнейшей разработки конструкции того или иного элемента, поскольку они позволяют оценить влияние свойств перерабатываемых материалов, геометрических характеристик рассматриваемых конструктивных элементов, расходных характеристик течения на качественные характеристики получаемого продукта.

Но адекватность результатов такого моделирования зависит от релевантности математических моделей, используемых в программных продуктах. Анализ существа этих моделей показывает, что в подавляющем большинстве случаев в них используются неадекватные реологические уравнения состояния перерабатываемых полимерных сред, что практически обесценивает получаемые результаты.

В качестве примера можно привести тот факт, что использование реологического уравнения состояния в виде степенного закона приводит к погрешностям, измеряемым десятками процентов. Естественно, что использование результатов моделирования на базе таких представлений о реологическом поведении полимерных сред не может дать удовлетворительного конечного результата, поскольку повлечет за собой ошибочное принятие решения на этапе конструирования. И наоборот, использование адекватных реологических уравнений состояния, учитывающих вязкоэластические свойства расплавов полимеров в условиях их нестационарного течения, приводит в конечном итоге к вполне приемлемым результатам.

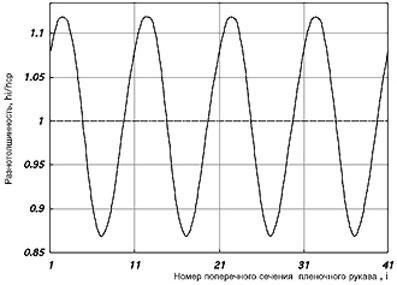

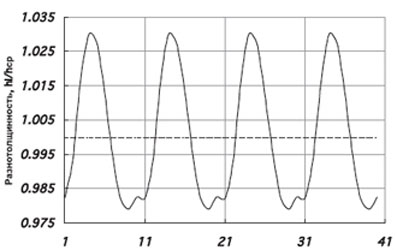

На рисунках 1 и 2, для примера, приведены зависимости разнотолщинности полимерных пленок из ПЭНП, полученных при экструзии расплава полимера через головки со спиральными раздатчиками, сконструированными на базе различных представлений о реологическом поведении полимерной среды.

Рис. 1. Разнотолщинность пленки в поперечном сечении рукава( спиральный раздатчик экструзионной головки сконструирован с учетом только вязких характеристик полимера)

Рис. 2. Разнотолщинность пленки в поперечном сечении рукава( спиральный раздатчик экструзионной головки сконструирован с учетом вязкоэластических характеристик полимера и нестационарного характера его течения )

Сравнение характеристик, приведенных на рисунках 1 и 2, показывает существенную разницу в разнотолщинности получаемых пленок: в первом случае, отражающем наиболее типичную ситуацию неудовлетворительного подхода к конструированию спирального раздатчика, разнотолщинность изменяется в пределах от 0,875 до 1,125, а во втором, где реологическое поведение полимера учтено адекватно, - от 0,98 до 1,03. Теперь становится очевидным, что при необходимости снижения разнотолщинности пленки, получаемой в первом варианте конструкции спирального раздатчика (рис. 1), хотя бы до уровня , потребитель вынужден приобретать оборудование, оснащенное дорогостоящей системой автоматизированного регулирования разнотолщинности получаемой пленки. Фактически это означает, что свое неумение грамотно моделировать протекающие в каналах головки процессы течения полимеров и, как результат, отсутствие возможности оптимально сконструировать формующий инструмент отдельными производителями оборудования компенсируется в десятки раз более дорогостоящим вариантом решения проблемы, при этом скромно замалчивается тот факт, что за "оптимальность" такого решения приходится расплачиваться потребителю. Совершенно очевидно, что проблема разнотолщинности полимерных пленок гораздо проще и дешевле решается путем конструирования формующего инструмента на базе адекватных представлений о реологическом поведении полимерных материалов (рис. 2).

Следует обратить внимание и на принципы регулирования разнотолщинности пленок, реализуемые в таких автоматизированных системах. Во-первых, отметим тот факт, что сам контроль толщины пленки осуществляется с помощью датчиков различного типа, а его результаты представляются на дисплее в несколько нестандартном виде. Суть состоит в том, что обычной (стандартной) характеристикой рассеяния случайной величины (в данном случае толщины пленки по периметру рукава) относительно ее математического ожидания (средней величины) является среднее квадратическое отклонение - . Предлагаемые системы контроля ведут анализ рассеяния в диапазонах и . В наиболее распространенном случае при использовании метода отбрасывается около 5% данных, по методу - около 0.5%.

Возникает законный вопрос - зачем отбрасывать данные о максимальных и минимальных значениях толщины. Ведь именно эта информация представляет максимальную ценность. Причин тут две.

Первая причина связана с тем, что метод этот появился для обработки информации, полученной при использовании первых несовершенных датчиков емкостного типа. Такие датчики иногда, особенно сразу после запуска, давали периодические сбои из-за появления воздушного зазора между пленкой и датчиком ввиду сильных колебаний пленочного рукава. Полученные явно ошибочные данные надо было отбрасывать, для чего и использовался этот метод, называемый также методом доверительных интервалов. При стабильной работе оборудования ошибки практически исключены, поэтому при запуске используют метод , а при выходе на стабильный режим работы – метод .

Вторая причина лежит в области коммерции. Дело в том, что отбрасывая «неудобные результаты», можно повысить, иногда значительно, численную оценку качества пленки. В условиях, когда лидеры рынка указывают абсолютную разнотолщинность, для сотрудников отделов продаж производителей менее качественного оборудования это «почти законный» способ представить товар в наиболее выгодном свете.

Но вернемся к практике. Потребителя в конечном итоге волнует не способность автоматизированной системы к фиксации и широте отражения результатов статистической обработки измерений, а ее возможность по регулированию толщины пленки, обеспечивающему минимально возможное рассеяние этой толщины. С тем, чтобы оценить эти возможности, необходимо проанализировать методы и технические решения, заложенные в системах регулирования.

Лечение

По методу регулирования разнотолщинности пленки все предлагаемые системы можно разделить на три группы: регулирование с помощью нагревателей, встраиваемых в зоне формующей кольцевой щели экструзионной головки; регулирование с помощью нагретого или охлажденного воздуха, а также скорости обтекающего рукав воздушного потока; комбинированное регулирование, включающее перечисленные выше методы.

Сегодня в большинстве случаев поперечная толщина регулируется локальным нагревом соответствующих секторов экструзионной головки в зоне формующей щели. Долгие годы монопольным владельцем патента на данную систему была немецкая фирма Windmoeller & Hoelscher, в связи с чем применение данного способа сдерживалось.

Несмотря на, казалось бы, разные подходы к решению рассматриваемой проблемы, все методы объединены общим принципом, заключающимся в целенаправленном изменении термомеханического (релаксационного) состояния полимера на конкретных участках формования пленки и в конкретных локальных зонах.

Как уже отмечалось выше, основной причиной, обусловливающей возникновение поперечной разнотолщинности пленок, является неравномерность расхода расплава полимера по периметру кольцевой формующей щели экструзионной головки. Эта неравномерность вызвана неоднородным полем перепадов давления, существующим в зоне спирального раздатчика экструзионной головки, которое не успевает выравниваться и в зоне ее формующей щели. Учитывая тот факт, что расход является не только функцией перепада давления, но и реологических параметров полимера (времени релаксации, эластического модуля сдвига), зависящих от температуры, можно попытаться использовать это обстоятельство: локально дополнительно нагревать те зоны формующей щели экструзионной головки, на которых толщина пленки, а следовательно и расход полимера больше (максимумы на кривой рис. 1). Этот принцип регулирования толщины пленки и заложен в соответствующий метод с использованием кассетных нагревателей. Теперь попробуем оценить эффективность данного технического решения.

Во-первых отметим, что существующие ограничения по локальности зоны нагрева (как правило, несколько миллиметров) не позволяют ощутимо поднимать температуру в этой зоне по отношению к средней температуре. В противном случае со временем произойдет искажение всего температурного поля, что непременно затронет и соседние участки (минимумы на кривой рис. 1), на которых этот эффект нежелателен. Следовательно, и это во-вторых, локальный перегрев в заданной зоне должен быть относительно небольшим, что в целом не позволяет эффективно (до необходимой степени) разогреть полимер, поскольку время его пребывания в зоне дополнительного нагрева очень мало. Более того, даже если бы и удалось решить проблему эффективного локального разогрева полимера в зоне формующей щели кольцевой экструзионной головки, то это все равно не будет приносить желаемого эффективного результата по регулированию толщины пленки, поскольку эластический модуль сдвига расплава полимера, определяющий его напряженное состояние, зависит от температуры линейно (и весьма слабо в регулируемом диапазоне температур), а напряжения с деформациями связаны нелинейной зависимостью. Таким образом, при заданном напряженном состоянии уменьшение модуля сдвига полимера за счет его разогрева, например, на 20% приведет лишь к тому, что толщина пленки уменьшится на 4,5%. Последнее означает, что возможности регулирования толщины пленки данным методом весьма ограничены. Таким образом, можно констатировать, что хотя принципиально данный метод и позволяет осуществлять регулирование толщины производимых пленок, но его практическая эффективность с учетом уже отмеченной стоимости таких автоматизированных систем регулирования весьма низка, особенно в случаях производства толстых пленок и пленок, раздуваемых из экструдируемых трубчатых заготовок с большим (более 20%) разбросом толщины. В качестве подтверждения этого вывода можно привести тот факт, что использование такой системы регулирования толщины пленки на оборудовании, экструзионная головка которого без регулирования толщины дает ее рассеяние в диапазоне ( рис. 1), практически снижает это рассеяние только до уровня и не достигает даже уровня того оборудования, на котором применяется рационально сконструированный формующий инструмент ( рис. 2), и которое практически не требует никакого регулирования. Отметим, что абсолютная разнотолщинность пленок, получаемых на самом современном оборудовании, может быть очень мала, от +/-3 до +/- 7%.

При реализации метода регулирования толщины пленки с помощью воздуха принцип остается тот же самый: локальное изменение термомеханического состояния полимера в необходимых зонах. Для этого экструзионная головка оснащается секторным воздушным кольцом, через отдельные отверстия которого подается холодный или нагретый воздух. За счет этого отдельные зоны пленочного рукава либо охлаждаются, либо дополнительно нагреваются, что ведет к изменению релаксационного состояния полимера в этих зонах. Последнее обстоятельство приводит соответственно к снижению или увеличению деформаций полимера в этих зонах при раздувании пленочного рукава, что и обеспечивает возможность регулирования толщины пленки.

По-сути этот метод ничем не отличается от рассмотренного выше: лишь локальное тепловое воздействие на полимер перенесено из зоны формующего инструмента в зону формообразования (раздувания) пленочного рукава. Отсюда все те же ограничения по эффективной возможности метода при регулировании разнотолщинности пленки. Более того, следует обратить внимание на то обстоятельство, что этот метод регулирования толщины пленки имеет и еще одно весьма существенное ограничение. Суть проблемы в том, что напряженно-деформационное состояние раздуваемого пленочного рукава, являющегося по сути безмоментной оболочкой, описывается известным уравнением Лапласа, согласно которому геометрические параметры оболочки взаимосвязаны с ее напряженным состоянием и избыточным давлением в ее полости. Таким образом, даже локальные изменения напряженного состояния оболочки за счет изменения температуры полимера в многочисленных локальных зонах будут приводить к интегральному изменению ее геометрических размеров. Например, уменьшение толщины пленочного рукава будет приводить к увеличению его диаметра. Поскольку последний также имеет вполне определенные допуск, не превышающий, как правило, одного процента, то и возможность регулирования толщины пленки будет лежать в пределах того же порядка.

Изложенное выше показывает, что предлагаемые отдельными производителями технические методы решения проблемы разнотолщинности рукавных полимерных пленок за счет включения в оборудование дорогостоящих автоматизированных систем регулирования не всегда являются эффективными и требует проведения тщательного технико-экономического анализа.

Разнотолщинность бывает и продольной

Поперечная разнотолщинность сильно влияет на скорость и качество процессов переработки пленки, таких, как нанесение рисунка, сварка и ламинирование. Однако с точки зрения экономии сырья нет разницы между продольной и поперечной разнотолщинностью. При этом регулирование продольной разнотолщинности достигается более простыми способами.

Причинами продольной разнотолщинности может быть неравномерная во времени подача полимерного расплава из щели фильеры вследствие несовершенства экструзионных прессов, систем дозирования, колебаний температуры охлаждающего воздуха

Для выявления продольной разнотолщинности датчик толщины можно закрепить в тракте экструзионно-выдувной машины стационарно, в то время как для определения разброса в поперечном направлении он должен перемещаться в поперечном к направлению движения полотна направлении (причем с максимально возможной скоростью).

Продольная регулировка достигается путем изменения подачи материала за счет управления оборотами главного привода или за счет уменьшения подачи сырья в загрузочный бункер с использованием автоматизированных систем дозирования.

По словам Марка Андерсона, менеджера продаж фирмы Plast-Control Inc. до 100% европейских производителей пленки имеют гравиметрические системы управления продольной разнотолщинностью, многие из них имеют также системы управления поперечной разнотолщинностью. Производители пленок в США отстают от европейцев примерно на 5 лет, имея такие системы в 30% и 5% случаев, соответственно.

Как показывает практика, любые мероприятия по управлению качеством пленочной продукции окупаются достаточно быстро. Период окупаемости составляет от 5-6 месяцев для систем управления продольной толщиной, до 2-3 лет при использовании систем поперечного регулирования в результате одной лишь экономии дорогостоящего сырья. Помимо этого, непрерывный контроль практически исключает производство некондиционной продукции, позволяет снизить влияние человеческого фактора, что дает дополнительный эффект, требующий индивидуальной оценки. Использование систем контроля и управления качеством позволит продлить срок службы быстро морально стареющего оборудования 10-20-летней давности. Однако впереди нас ждет борьба за доли процента и доли микрона, которые превращаются в десятки процентов рентабельности производства. В этих условиях наибольшим уровнем конкурентоспособности будет обладать современное оборудование нового поколения, спроектированное с использованием совершенных методов расчета и оснащенное современными электронными системами управления качеством.

Бердышев Б.В., дтн, Смышляев А.Р., ктн

В работе использовались материалы интернет-изданий НПО Арсенал Индустрии , Technology , Индустрия Полимеров C анализом рынка конкретных видов пленок – оценкой спроса, географией размещения производство, анализом конкурентной среды, возможностями замещения импортных поставок, - можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок полимерных пленок в России»

|