Семь лет назад австрийской фирмой Isosport Verbundbauteile GmbH были изготовлены первые многослойные плиты LaminaeX типа AL РР (алюминий + полипропилен). Этот отделочный материал должен был быть более устойчивым к атмосферным воздействиям, а главное - более долговечным, чем традиционная клееная фанера. Строительная промышленность хорошо восприняла эту идею - за прошедшие годы производство плит существенно выросло. Однако производство нуждалось в усовершенствовании, ибо только 80% сырья перерабатывалось в панели. Около 20% используемого полипропилена и алюминия - а это 2000 тонн в год превращались в промышленные отходы.

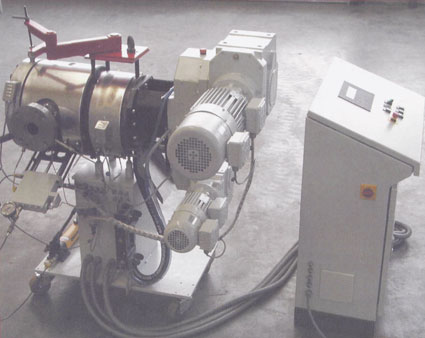

Высокопроизводительный фильтр расплава ERF, специально сконструированный для сильнозагрязнённых полимеров. Фильтр может быть встроен в любую экструзионную линию и характеризуется исключительно высоким постоянством давления расплава.

Отсутствие фильтра – причина незапланированных простоев Образовавшиеся отходы вновь поступали в производственный процесс - разумеется, без фильтрации. Весь материал, попавший в резку, измельчался, плавился и вместе с новым полимером в процессе экструзии формировал промежуточный слой плит. Таким образом, доля алюминия в пластмассе возрастала. Уже к четвертому циклу содержание алюминия было настолько высоким, что приводило к нарушению стабильности производственного процесса. Это вело к множеству простоев, количество брака росло. Говорить о серийном производстве было невозможно.

На решение этой проблемы у компании Isosport ушли годы. Были испытаны различные системы фильтрации, однако ни одна сетка не выдерживала более часа. Знакомство с новым высокопроизводительным фильтром расплава ERF от Ettlinger Kunststoffmaschinen GmbH пробудило надежду. Было решено попытаться адаптировать фильтр для смеси полипропилена и алюминия.

Фильтр расплава ERF перед отправкой заказчику. Пластмассовый регранулят возвращается в производство Трудность заключалась в том, что исходный материал был сильно загрязнен - доля примесей составляла 16%. Большинство же фильтров справляются с загрязнением, не превышающим 1%, т.к. при традиционной фильтрации вязкой массы сито почти моментально засоряется примесными веществами и его нужно постоянно менять. Единственное решение в этой ситуации - самоочищающийся фильтр. Именно для таких условий был разработан фильтр ERF. Входящий в него вращающийся фильтрующий барабан задерживает примеси и посредством вращения направляет их на сепаратор. Тот в свою очередь отводит отходы от фильтра и направляет их прямо на разгрузочный шнек. При этом давление прижима сепаратора автоматически регулируется в зависимости от текущего давления массы, создаваемого поступающим материалом. Таким образом, снижается трение, а следовательно износ устройства между фильтром и сепаратором. При увеличении давления массы, вызванном наплывом загрязнений, для восстановления заданного давления автоматически повышается скорость вращения фильтра и частота очистки. При достижении заданного значения блок управления автоматически снижает скорость вращения. Регулировка числа оборотов разгрузочного шнека заметно снижает потери расплава. При тонкости очистки 150 мкм ERF отфильтровывает 99,9% алюминия. Полипропилен подвергается регрануляции и снова направляется на линию по производству многослойных плит. Отфильтрованные примеси, состоящие минимум на 60% из алюминия и на 40% из пластмассы, направляются на вторичную переработку алюминия. По информации Isosport, эта технология значительно повышает эффективность производственного процесса. Ettlinger Kunststoffmaschinen GmbH

Roderich Ettlinger, Geschaftsfiihrer

Messerschmittring 49,

D-86343 Konigsbrunn / Germany

Tel.: +49 8231 3435-2, Fax: +49 8231 3435-4

info@ettlinger.com; www.ettlinger.com |