Исследования, проведенные в Высшей технической школе в Брюсселе 8-10 лет тому назад, показали, что наличие частиц размером более 300 мкм через 15 -20 лет может привести к растрескиванию и к разрыву трубы. Если сегодня заказчики требуют от производителя газопроводных труб гарантийный срок в 50 и более лет, то они должны быть помимо прочего уверены и в том, что в расплаве отсутствуют частицы размером более 300 мкм и его качество не пострадает при превышении критических температур обработки. Производителю газопроводных труб необходимо прилагать значительные усилия для удовлетворения требований безопасности к своим изделиям и четко представлять себе, к каким последствиям может привести связанная с их несоблюдением серьезная авария. Все возрастающие требования к предоставлению гарантийных обязательств в отношении поставляемой продукции несомненно приведут к тому, что ответственность в скором времени будет возлагаться не только на саму фирму-изготовитель, но и на ответственных за качество менеджеров. Газета «Франкфуртер Алльгемайне Цайтунг», один из самых компетентных источников информации, в номере от 26 июля 2000 г. опубликовала репортаж об условиях ответственности менеджеров и отметила в связи с этим изменение ситуации с гарантиями во всем мире. В соответствии с новыми положениями, к ответственности за грубые нарушения требований безопасности может быть привлечен и тот изготовитель газопроводных труб, который не сможет через 20 - 30 лет подтвердить, что он принял все возможные с точки зрения техники меры по обеспечению качества своей продукции. Поэтому для производства газопроводных труб рекомендуется не только постоянно использовать в ходе технологического процесса фильтрационные системы с проходом от 250 мкм и менее, но и вести непрерывный учет давления расплава и его температуры перед оголовком трубы для подтверждения неизменности технологических параметров. Температура расплава при наличии качественных датчиков - например, датчиков температуры расплава с термической изоляцией, погружаемых в расплав на 10 - 15 мм, документирует точное соблюдение температурных нагрузок, которые не должны превышаться. Неизменное в течение длительного периода времени давление расплава (максимальное отклонение ± 1 бар, не являющееся также малым положительным или отрицательным пиком давления) документирует точное соблюдение толщины стенок и отсутствие также и кратковременных (например, менее 1 сек.) отклонений. Соответствующие протоколы, подтверждающие эти параметры и соответствующие требованиям о гарантиях и безопасности, могут десятилетиями храниться в компьютерных системах.

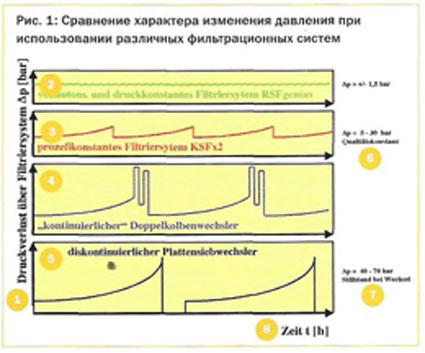

Характер изменения давления при использовании различных фильтрационных систем:

На рис. 1 представлены графические зависимости величины потери давления в фильтрующих системах (Δр, бар) от времени:

2) Автоматизированная система RSFgenius, обеспечивающая постоянство давления

3) Фильтрационная система KSFx2 поддерживающая постоянство параметров процесса (стабильное качество продукта при Δр = 5-30 бар)

4) Двухпоршневое фильтрующее устройство непрерывного действия

5) Фильтрующее устройство периодического действия с пластинчатыми ситами (Δр = 40-70 бар, требует замены сит)

Фильтрация расплава с помощью ротационных систем

1. Общие положения: Фильтрующая система должна обеспечивать отсутствие колебаний параметров качества - например, возникновение тонких мест в стенках труб - при смене сит, а также предупреждать попадание в поток расплава остывших продуктов или продуктов крекинга. Это не соответствует необходимым требованиям безопасности в части стабильности качества труб. Обеспечить выполнение гарантийных обязательств относительно неизменного в течение длительного периода времени качества газопроводных труб представляется возможным при использовании ротационных фильтр-систем фирмы Gneuss.

2. Функциональное описание:

Фильтр расплава RSFgenius Фильтр расплава является полностью автоматизированным устройством, обеспечивающим не только 100-процентную стабильность технологического процесса, но и всех параметров качества конечного продукта. Поэтому он идеально подходит для производства высококачественных конечных продуктов с соответствующими гарантийными обязательствами, например, для изготовления газопроводных труб. Его способность в течение длительного периода времени удерживать давление на неизменном уровне достигается благодаря постоянному обновлению активной зоны рабочей поверхности сита, обеспечиваемому путем весьма малых шаговых перемещений (менее 1 углового градуса) прецизионным регулятором разности давлений. Фильтрующая система RSFgenius обеспечивает необычайно эффективную очистку сита. Это достигается благодаря обратной прочистке импульсами высокого давления, воздействующими на очень узкие сегменты фильтра. Например, при размере ячейки фильтра, 250 мкм, предоставляется возможность 150-кратного повторного использования сит.

Преимущества использования фильтра расплава RSFgenius при производстве газопроводных труб а) Полностью автоматизированное устройство, поддерживающее давление и другие технологические параметры на постоянном уровне, поскольку степень

загрязнения сит всегда неизменна, а время удаления загрязнителей весьма непродолжительно. Колебания давления в фильтрационной системе составляют макс. ± 1,5 бар (см. рис. 1). Регулировка осуществляется через разницу давлений на фильтре.

b) Стоимость сита благодаря возможности 150-кратного использования весьма низка и составляет всего лишь около 128 Евро в год.

c) Фильтр представляет собой полностью замкнутую конструкцию, что исключает возможность каких-либо влияний извне.

d) Отсутствие в фильтрационной системе «мертвых» углов за счет индивидуального согласования канала расплава вплоть до встроенного экструдера. Благодаря этому обеспечивается минимально возможный расход давления и самые короткие сроки пребывания расплава в системе.

е) Смена элементов фильтра (примерно каждые 4 месяца) не оказывает никакого влияния на постоянство технологического процесса. Продолжительность смены сит составляет приблизительно 15 - 20 минут, то есть около 1 часа в год.

Фильтр расплава KSF Фильтрационная система KSF представляет собой фильтр с автоматической заменой сит

Операция замены не влияет на производственный процесс и не ведет к возникновению пиков давления и продуктов крекинга. Благодаря этому обеспечивается неизменное качество расплава и продукта.

Это достигается за счет увеличения активной рабочей поверхности при замене сит.

Управление фильтра расплава KSF - через систему регулировки разницы давлений.

Основные преимущества использования фильтра расплава KSF при производстве газопроводных труб a) Поддержание технологических параметров на постоянном уровне, поскольку при замене сит обеспечивается увеличение активной рабочей поверхности. Благодаря этому дополнительное возрастание давления не происходит.

b) Беспроблемная замена сит. Поскольку ситовый диск всегда перемещается в одном направлении, происходит его самоочищение, что исключает возможность образования продуктов крекинга. Кроме того, ситовый диск легко прочистить полностью.

c) Отсутствие в фильтрующей системе «мертвых» углов за счет индивидуального согласования канала расплава. Благодаря этому обеспечивается минимально возможный расход давления и самые короткие сроки нахождения расплава в системе.

d) При замене сит фильтрующая система не оказывает никакого влияния на постоянство и неизменность технологического процесса. Ко¬лебания давления перед оголовком трубы составляют при смене сит максимум 2 бара. Качество продукта остается неизменным в течение длительного срока.

Выводы: Обе фильтрационные системы наилучшим образом пригодны для практического использования. Фильтр RSFgenius благодаря полной автоматизации и обеспечению неизменного уровня давления более предпочтителен, но его стоимость несколько выше.

Обзор особенностей ротационных фильтрационных систем

| | Гарантии ротационных фильтрационных систем: | | Мы обеспечиваем следующие технологические преимущества | RSFgenius- полная автоматизация, постоянный процесс | KSF, SFX-magnius – автоматизация, постоянный процесс | | Полностью автоматизированныйили автоматический режим работы | Фильтрующая система полностью автоматизирована и имеет100 %-ный коэффициент использования. Смена сит производится в зависимости от нагрузки приблизительно каждые 4 месяца без какого-либо влияния на технологический процесс и на качество продукта. Продолжительность смены сит составляет ок. 15 – 20 минут, то есть ежегодное время обслуживания - в среднем 1 час. | Фильтрующая система работает в автоматическом режиме и имеет100 %-ный коэффициент использования. Смена сит производится в зависимости от нагрузки приблизительно каждые 12 часов без какого-либо влияния на технологический процесс и на качество продукта. Продолжительность смены сит составляет ок. 5 минут, тоесть ежегодное время обслуживания - в среднем 60 часов. | | Неизменный уровень давления | Благодаря регулируемой скорости вращения ситового диска колебания давления в фильтровальной системе составляют макс. ± 1,5 бар. Колебания толщины стенок трубы - менее 1 %. | Благодаря регулируемой скорости вращения ситового дискаколебания давления в фильтрующей системе составляютмакс. +/-1,5 бар. Колебания толщины стенок трубы - менее 1 %. | | Стабильность температуры и вязкости расплава | Вызванные фильтрацией изменения температуры и вязкости расплава не имеют колебаний в течение длительного времени. Поэтому качество конечного продукта всегда остается неизменным. | Вызванные фильтрацией изменения температуры и вязкости расплава не имеют колебаний в течение длительного времени. Поэтому качество конечного продукта всегда остаётся неизменным. | | Всегда обеспечивается чистота и качество расплава | Чистота и качество расплава после фильтрации в течение длительного времени соответствуют необходимым требованиям.Оптимальная геометрия канала расплава, автоматизированныйрежим работы и закрытая конструкция исключают неисправности и ошибки оператора. | Чистота и качество расплава за фильтром в течение длительноговремени соответствуют необходимым требованиям. Оптимальнаягеометрия канала расплава способствует этому. | | Весьма незначительное времянахождения расплава в системе | Время нахождения всех плавок в фильтровальной системе благодаря оптимальной с реологической точки зрения конструкции канала расплава весьма незначительно (менее 1 минуты). Благодаря этому обеспечивается, например, быстрый переход на другой материал или краску. Для экструдирования всегда может быть использована специальная экструзионная конструкция, то есть шнеки выводятся в позицию чуть не доходя до фильтровального элемента, за счет чего обеспечивается дополнительное снижение расхода давления. | Время нахождения всех плавок в фильтровальной системе благодаря оптимальной с реологической точки зрения конструкции канала расплава весьма незначительно (менее 1 минуты). Благодаря этому обеспечивается, например, быстрый переход на другой материал или краску. | | Весьма незначительное времяпребывания лепешек грязи | Благодаря регулированию режима работы фильтрующей системыпо давлению и/или по времени обеспечивается непрерывный выводлепешек грязи. Малое время пребывания в потоке расплава (ок.2 ч) способствует повышению качества плавки и ее стабильности. | Благодаря регулированию режима работы фильтррующей системыпо давлению и/или по времени обеспечивается непрерывней выводлепёшек грязи. Малое время пребывания в потоке расплава (ок.2 ч)способствует повышению качества плавки и её стабильности. | | высокий уровень безопасности для персонала и простота обслуживания установки | Благодаря полностью автоматизированному режиму работы и абсолютно замкнутой конструкции фильтровальная система соответствует самым жестким требованиям техники безопасности. Непрерывное производство обеспечивается в течение длительного времени. | Благодаря автоматическому режиму работы фильтровальная система соответствует всем требованиям техники безопасности. Непрерывное производство обеспечивается в течение длительного времени. | | Незначительная установочная площадь и нетрудоемкий монтаж | Компактная конструкция ротационных фильтровальных систем позволяет легко и без особых затрат монтировать их на самыхузких пространствах. | Компактная конструкция ротационных фильтровальных системпозволяет легко и без особых затрат монтировать их на самых узких пространствах. |

Gneuss Kunststofftechnik GmbH

Monichhusen 42,

D-32549 Bad Oeyenhausen (Германия)

тел.: +43 (0)5731-0,

факс: +43 (0)5731-77

e-mail: gneuss@gneuss.com;

www.gneuss.com

|