Говоря о видах загрязнений (рис. 1, 2), имеют в виду либо их природу, подразделяя на органические и неорганические (например, полимерный расплав или ржавчину), либо конкретные вещества, используемые в качестве разделительных средств, в частности силикон, а также разнообразные добавки в полимер (напр., огнезащитные средства). Загрязнения могут откладываться внутри или снаружи (горячий канал, шнек), на гладких или структурированных поверхностях (полированных или эродированных), а также на стальных или алюминиевых поверхностях, в т.ч. покрытых износоустойчивым слоем.  Рис.1 и 2: Загрязненные детали машин для переработки полимеров Рис.1 и 2: Загрязненные детали машин для переработки полимеров

Рис.3 и 4: Абразивоструйная техника Рис.3 и 4: Абразивоструйная техника

Механическая чистка

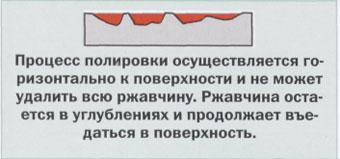

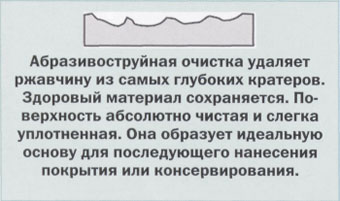

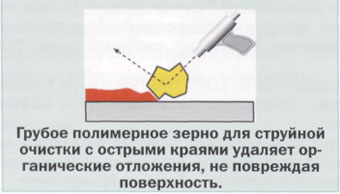

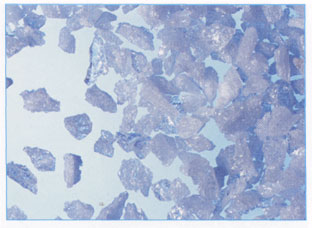

Абразивоструйная техника: механическая чистка, например, с помощью кабины для струйной обработки (рис. 3 , 4), пригодна только для открыто расположенных загрязнений на наружных поверхностях инструмента. Удаление загрязнения должно быть настолько щадящим, чтобы повреждение поверхности инструмента и краев было минимальным! Для удаления термопластичных отходов используются дуропластовые грануляты. Они имеют острые края, но являются менее твердыми, чем металл. Благодаря малому удельному весу используются грубые частицы с размером зерна от 400 до 800 мкм. Только такой размер зерна обеспечивает достаточное ускорение, а наиболее эффективная очистка достигается при максимальном рабочем давлении ок. З бар. Зерна для струйной очистки из дуропластов поставляются с различной степенью твердости и пригодны для «мягкой» очистки поверхностей с зеркальной полировкой или покрытием, а также алюминиевых инструментов.

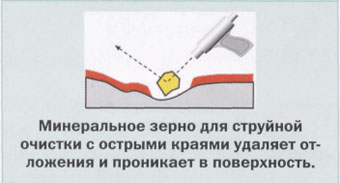

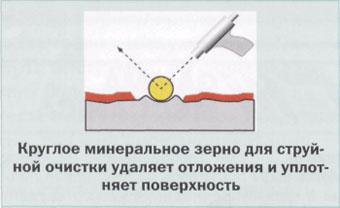

Для очистки больших площадей рекомендуется использовать напорно-струйные камеры. Количество зерна для очистки здесь значительно выше (особенно при низком давлении струи, например, < 1 бар), соответственно и чистка происходит быстрее. Твердые неорганические отложения, такие как известь или ржавчину, можно удалить только с помощью минерального зерна для струйной очистки. Лучше всего для этой цели подходят стеклянные шарики. Возможное повреждение чувствительной поверхности инструмента зависит, главным образом, от величины зерна и давления струи. Чем меньше значение этих параметров, тем более щадящей является чистка инструмента. Это объясняется тем, что при малой величине зерна увеличивается количество зерен и покрываемость ими поверхности (более быстрая и щадящая чистка!). Зерна размером от 10 до 100 мкм могут хорошо нагнетаться инжекторным способом, при условии настройки оборудования камеры на такие «микрозерна». Для этого камера должна иметь вертикальный насыпной конус, а используемый сжатый воздух должен быть абсолютно сухим. В виде опции нагрев резервуара в насыпном конусе может улучшить реологические свойства мелкого гранулята.

Рис. 6: Полимерное зерно для струйной очистки WIWOX® KS03

Рис. 7: Примеры из области сухой струйной очистки

Улучшение поверхности инструментов с помощью «накатно-струйной обработки»

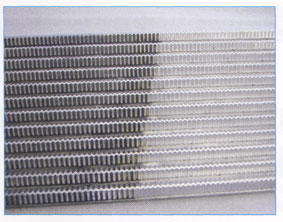

«Накаточное полирование» (отделочное, калибровочное или упрочняющее накатывание, выглаживание) является известным и проверенным способом механического производства. Любая поверхность, обработанная резанием, имеет определенную структуру шероховатости, в зависимости от режущего инструмента, подачи и т.д. Такую структуру можно уплотнить и выровнять последующей накаткой закаленными обкатными элементами. Преимущество этого метода заключается в снижении шероховатости поверхности, увеличении твердости и прочности поверхности инструмента, за счет чего достигается улучшение характеристик износа и повышение точности размеров деталей.

Технология накатно-струйной обработки WIWOX®: за счет сочетания двухкратной последовательной струйной обработки достигается улучшение поверхности металлических деталей, подобное получаемому при традиционном накаточном полировании. До сих пор накаточное полирование могло использоваться только для вращательно-симметричных корпусов и отверстий, т.е. на токарных, сверлильных и фрезерных станках. При этом накатно-струйная обработка подходит для обработки деталей любой геометрии! Рассмотрим, как это происходит. Благодаря острым краям, поверхности придается равномерная шероховатость. При этом выравниваются эродированные поверхности или риски от шлифования и фрезерования и царапины. Образуются многочисленные мельчайшие острия и грани. Затем эти неровности сглаживаются струйной обработкой круглым гранулятом, как при механическом накаточном полировании, с определенным давлением. В краевых зонах происходит уплотнение, упрочнение и выравнивание поверхности, степень шероховатости может также быть значительно снижена в соответствии с твердостью материала. Преимущества накатно-струйной технологии обработки WIWOX® заключаются в следующем:

• низкая степень шероховатости,

• увеличение прочности,

• улучшение антифрикционных свойств,

• усиление характеристик препятствования прилипанию,

• улучшение извлечения из формы,

• «лотус-эффект» (снижение прилипа¬ния загрязнений),

• увеличение коррозионной стойкости,

• точная воспроизводимость.

Рис. 8: Деталь инструмента до (слева) и после накатно-струйной обработки  Рис. 9: WIWOX® MT1 Рис. 9: WIWOX® MT1

Накатно-струйная обработка может проводиться во всех обычных камерах струйной очистки инжекторного типа или устройствами тонкой очистки. Подробное описание технологии можно найти на сайте www.wiwox.de, в рубрике «Микроструйная очистка».

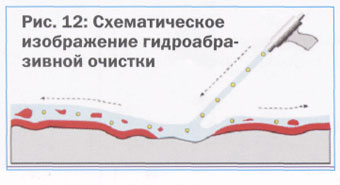

Гидроабразивная очистка

Способ обладает рядом преимуществ по сравнению с сухой технологией струйной обработки:

• одновременное обезжиривание и струйная очистка в одной рабочей операции,

• обеззараживание поверхности за счет отсутствия пылеобразования,

• меньшая шероховатость, большая степень блеска декоративных поверхностей.

Рис.10: Зерно для струйной очистки с острыми краями

Водная очистка на примере ультразвуковой технологии

Ультразвуковая очистка в погружной ванне особенно подходит для закладных деталей, полуформ и стержней толкателей преимущественно в демонтированном состоянии. Только таким образом гарантируется полная очистка, а также устраняется проблема остатков средств для чистки или воды. Устройство установки для ультразвуковой очистки включает в себя:

• ультразвуковой резервуар с водным раствором с температурой 80 °С ,

• боковой погружной вибратор,

• механический контроль уровня,

• перелив с фильтрующим краем для отделения суспендированных остатков,

• отсос пара под крышкой,

• промывной резервуар, с подогревом, с чистой водой, 50-60°С

• подача воздуха через насадки в дне резервуара (эффект водоворота)

Опционально:

• резервуар для тонкой очистки/консервирования, нагреваемый до 50-60°С, с чистой водой и антикоррозионным средством или, на выбор, без на¬грева с консервационным маслом (обезвоживающая жидкость),

• смотровое стекло для декантации поступающей воды.

Установка должна быть полностью изготовлена из высококачественной стали, а резервуары снабжаются звуко- и теплоизоляцией. В соответствии с правилами регулирования водного режима рекомендуется установить под установкой дополнительный защитный поддон, а также отдельную станцию продувки (при необходимости полностью герметизированную) для обеспечения безопасности труда.

Параметры очистки

Результат очистки зависит от следующих параметров:

А Вид загрязнения (органическое/неорганическое)

В Вид средства для чистки (щелочное/кислотное)

С Мощность ультразвука и положение относительно инструмента

D Температура и время чистки Вид загрязнения: наиболее частые загрязнения инструментов имеют органическое происхождение и состоят главным образом из различных полимеров, разделительных средств и жиров. На формовочных плитах и закладных деталях эти загрязнения располагаются открыто и хорошо поддаются смыванию чистящими средствами. Результат очистки, соответственно, хороший.

В экструзионных инструментах и соплах отложения могут полностью заполнять полости, в таких случая очистка в погружной ванне возможна только в исключительных случаях. Другие отложения могут проявляться в неорганической форме - в виде ржавчины, извести или цветных пигментов.

Вид средства для очистки: водные очистители в качестве средств для очистки являются альтернативой в смысле предотвращения вредного воздействия на окружающую среду. Лучше всего при чистке литьевых и экструзионных инструментов зарекомендовали себя средние (рН 10-11) и сильные (рН 12-14) щелочные системы. Помимо надежного удаления практически всех

используемых пластмасс, они наилучшим образом подходят для химического удаления ржавчины. Необходимо иметь в виду, что сильные щелочи (КОН, NaOH) ни в коем случае нельзя применять для чистки алюминиевых деталей (полное растворение алюминия с бурной реакцией!). Они предназначены исключительно для инструментов из обычных или высококачественных сталей. Само собой, замечательно подходят и инструменты с покрытием из нитрида титана (TiN). Инструменты с покрытием, полученным плазменным азотированием, обрабатываются слабой щелочной средой. При использовании щелочных чистящих средств необходимо предусмотреть соответствующие средства индивидуальной защиты кожи и глаз. Опасность содержания частиц чистящего средства в отработанном воздухе отсутствует, т.к. испаряется только чистая вода. При продувке инструментов сжатым воздухом остатки средства в виде аэрозоля могут раздражать дыхательные пути. Поэтому все детали должны подвергаться тщательной промывке или же продувка должна проводиться в герметичном помещении. Интервалы между чистками обусловлен размером загрязнения и концентрацией и как правило составляет отб до 12 месяцев. Кислотные средства для чистки используются только для удаления неорганических остатков, таких как известь или цветные пигменты, например, в качестве дополнительной очистки после термического процесса. Растворители на основе углеводородов используются для удаления силиконов или растворения синтетических жиров.

Мощность ультразвука и положение относительно инструмента: оптимальное направление ультразвука - перпендикулярно к загрязненной поверх¬ности. Используемая мощность ультразвука должна соотноситься с объемом ванны и максимальной массой инструмента. Частота колебаний составляет, в среднем, 30 кГц. Более низкая частота, например, 20 кГц, создает малое количество крупных кавитационных пузырей и используется, преимущественно, для очень массивных и тяжелых инструментов. Высокие частоты, например, 40 кГц, создают многочисленные мелкие кавитационные пузырьки, обеспечивающие лучшее покрытие поверхности при низкой интенсивности. Эта технология используется только для чистки чувствительных легких деталей, таких, как, например, малые закладные детали, электронные детали и т.д.

Современная пьезотехника бесспорно самая распространённая технология ультразвуковой очистки во всех отраслях промышленности. Она имеет наибольший коэффициент полезного действия и может использоваться в виде плит или погружного вибратора. При использовании последнего, звук полностью поглощается жидкостью, не повреждая стен резервуара. Срок службы резервуара практически неограничен, повреждения от кавитации являются нормальным многолетним износом и требуют только недорогой замены отдельных погружных вибраторов. Генераторы ультразвуковых колебаний не требуют технического обслуживания и оснащены функцией развертки и усиления. Они обеспечивают смещение частоты с электронным управлением или кратковременное увеличение мощности генератора.

Рис.14: Пример применения ультразвуковой очистки (слева - до очистки ) Ультразвуковое поле равномерно по структуре и обеспечивает полное покрытие инструмента, в том числе внутри затопленных каналов охлаждения. Температура и время чистки: оптимальная температура очистки для щелочных чистящих сред составляет 75 - 85°С. Очистка деталей занимает 5-10 минут. Следует учитывать, что мощность нагрева и объем резервуара влияют на время очистки и производительность, так как масса введенного инструмента «забирает» на себя часть тепловой энергии. Чистка проходит успешно, только если инструмент нагрет! Термическая чистка

В печах пиролиза: печи для термической чистки подходят для удаления покрытий и пластмасс снаружи и внутри стальных инструментов. При температуре печи 430°С почти все пластмассы превращаются в полукоксовые газы. Затем в интегрированной камере дожигания они полностью сжигаются при температуре выше 850°С без ущерба для окружающей среды. При этом обеспечивается возможность чистки горячих каналов с «напылением». Длительность цикла обработки составляет около 6-8 часов, включая фазу охлаждения. Маленькие печи подходят для сопел и малых деталей, а время чистки составляет около трех часов. Возможности термических методов для очистки от загрязнения остатками фторопластов, ПВХ и др. подобных материалов ограничены из-за небезопасности для окружающей среды.

Термическая чистка в вихревом слое: здесь время чистки при тех же температурах составляет один час, включая время охлаждения. Однако из-за скопления песка или остатков оксида алюминия чистка горячих каналов нецелесообразна.

По технологии репарационного плавления: при этом способе инструменты в закрытой масляной ванне, без кислорода, нагреваются до температуры плавления пластмассы-загрязнителя. После плавления масляная ванна охлаждается, что позволяет извлечь очищенный инструмент и затвердевшую отделенную пластмассу. При охлаждении тяжелые полимеры опускаются и собираются в приемном лотке, а легкие всплывают на поверхность ванны. Как правило, инструменту требуется дополнительная чистка, например, в ультразвуковой ванне, чтобы удалить остатки масла и продуктов крекинга. Низкие технологические температуры 200°С - 360°С исключают повреждения, обусловленные перегревом или науглероживанием инструмента. Процесс не сопровождается выделением отработанных газов, т.к. не происходит термической деструкции полимерных материалов. За счет этого такая обработка идеально подходит для проблемных полимеров, в частности, таких как ПВХ.

Важным является то, что для различных пластмасс необходимы запасы соответствующего собственного масла-теплоносителя. Однако используя соответствующие фильтры, можно подготовить реакторную жидкость к повторному использованию, чтобы избежать смешивания полимерных материалов, имеющих различные температуры плавления и разложения. В отличие от термической чистки в вихревом слое и в печах пиролиза, технология сепарационного плавления не требует наличия разрешения соответствующего контролирующего органа. Следующее преимущество заключается в том, что добавки, входящие в состав пластмасс, остаются в полимере или в масле-теплоносителе, а не высвобождаются в виде высокодисперсной пыли. Заключение

В условиях роста технических требований забота об инструментах из «неизбежного зла» превращается в «коэффициент качества». Автоматизация технического обслуживания инструментов, подобно современному производственному процессу, невозможна. Хорошо образованный и высокооплачиваемый квалифицированный персонал будет по-прежнему использовать ручные механические технологии очистки для ухода за инструментом. Но большой потенциал оптимизации имеют в этом отношении альтернативные или дополнительные способы, такие, как, например, абразивоструйная или ультразвуковая техника. _________________________________________________________________________________ Stockhausstr. 9,

D-40721 Hilden

Тел.: +49 2103 9441-0,

факс: +49 2103 9441-11

www.wiwox.de

_________________________________________________________________________________ Источник: Мир пластмасс, 2006, №6 |