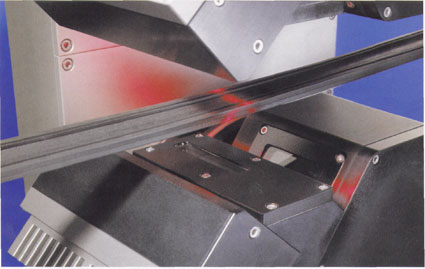

Рис.1: PCS-Wiper - компактная система, которая может легко интегрироваться в имеющиеся производственные линии. Каждый испытал это на собственном опыте: мельчайшие зазубрины на краю щеток автомобильного стеклоочистителя или же частицы грязи образуют полосы и свили на ветровом стекле, затрудняющие обзор. То, что часто лишь докучает при использовании автомобиля, при покупке новой щетки оборачивается для производителя дорогостоящими жалобами потребителей и наносит ущерб его имиджу. Поэтому уже на этапе производства необходимо обеспечить безупречное качество конечной продукции.

Однако найти дефект размером менее 100 мкм на профилях с составным поперечным сечением нелегко. Для человеческого глаза это слишком сложная задача. На отдельных щетках стеклоочистителя он сразу обнаруживает дефект, но рассматривать километры профилей с полной концентрацией внимания на протяжении целой производственной смены невозможно. Достаточно отвлечься лишь на долю секунды, чтобы пропустить критический дефект. Опыт показывает, что при визуальном контроле, несмотря на большую внимательность наблюдателя, обнаруживается не более 80% дефектов. Выборочные измерения под микроскопом выявляют лишь общие тенденции и не дают информации об отдельной щетке.

Компания Pixargus разработала систему оптической инспекции профилей PCS-Wiper (ProfilControlSurface-Wiper), которая с начала 2006 года уже зарекомендовала себя в производственном про-цессе. При разработке PCS-WIPER компании удалось применить опыт системы ProfilControl IV, которая часто используется в автомобильной про-мышленности для контроля поверхности на линии при производстве уплотнений для дверей и окон из резины и ТРЕ.

Рис. 2: Измерительные головки герметизированы и надежно работают в агрессивной атмосфере.

Новая система PCS-Wiper (рис. 1) осуществляет полную, объективную и воспроизводимую про-верку поверхности щеток стеклоочистителя при экструзии, обнаруживая мельчайшие дефекты поверхности. Помимо гарантии качества при выходном контроле, эти данные используются для оптимизации производства и предотвращения дефектов. Например, обнаруживаются тенденции в количестве микрочастиц на поверхности в режиме реального времени, что позволяет быстро принять необходимые меры. О компании Pixargus

___________________________________________________________________________________

Pixargus занимается разработкой и производством встроенных систем оптического измерения и инспекции пластмассовых и резиновых профилей на производственной линии. Основанная в 1999 году как отделение Института переработки пластмасс (IKV) Рейнско-Вестфальской высшей технической школы, Аахен, компания Pixargus специализируется на оптическом контроле качества экструзионной продукции из полимерных материалов и каучука. Цель Pixargus - предложить потребителям готовые инновационные и ведущие в техническом отношении системы контроля качества для всего диапазона задач контроля в этом сегменте рынка.

Системы Pixargus проверяют уплотняющие профили (например, для автомобильной промышленности) и шланги, катетеры, кабели или профили оконных рам, а также исходные материалы (компаунды) из термопластичных эластомеров (ТРЕ) и резины. Кроме того, Pixargus изготавливает системы для инспекции рулонных изделий - текстурированных, тканых и нетканых.

Высочайшая точность при разнообразных поперечных сечениях Оптическая инспекция профилей выполняет две задачи:

• во-первых, она гарантирует полный выходной контроль. Она обнаруживает дефекты, классифицирует и дополнительно маркирует их. Это позволяет выявить участки профиля, не соответствующие заданному стандарту качества.

• Во-вторых, она способствует оптимизации производства. Отклонения в ходе производства и их причины выявляются на раннем этапе, что позволяет принять меры еще до передачи изделия на обработку.

Однако оптическая инспекция профилей щеток не так проста. Существуют различные профили (рис. 2), например, двойные, соединенные с язычком резиновой ленты щетки стеклоочистителя, или профили с ребрами, соединенные друг с другом промежуточной вставкой. Несмотря на комплексную геометрию, необходимо осветить каждое место профиля под оптимальным углом, а камеры должны видеть его с необходимым разрешением и четкостью.

Система контролирует параллельную область профиля, шириной 2-5 мм, рядом с будущим краем щетки. При этом профиль может находиться в области измерений от 15 до 30 мм. При исключительно высоких требованиях к точности необходимо соблюдать расстояние между измерительной головкой и профилем до 100 мкм. Эту задачу конструкторы решили посредством автоматической регулировки расстояния с помощью серводвигателей. PCS-Wiper обнаруживает и классифицирует различные дефекты:

• бугорки,

• пузыри,

• плоские дефекты,

• дефекты поверхности с механическими примесями,

• маленькие отверстия на поверхности,

• прочие ошибки, на которые настраивается классификатор на основании характерных признаков дефектов.

Наряду с дефектами, подлежащими обнаружению, существует другое явление, которое ни в ком случае не должно привести к выбраковке материала. Такие «псевдодефекты», хотя и выглядят устрашающе на изображении, транслируемом камерой, не наносят ущерб функционированию щетки. Сюда относятся обширные остатки производственных средств или капли воды, образующиеся после мытья. Если система будет подавать сигнал тревоги при обнаружении таких «дефектов», высококачественный и готовый к продаже материал не попадет в продажу.

Впервые обязательные стандарты качества

PCS-Wiper позволяет точно определить стандарты качества и соблюдать их во время производства. Пользователь должен только решить, какие размеры и типы дефектов неприемлемы на поверхностях изделий. «Классификатор», который решает, к какому классу относится дефект, Pixargus создает вместе с клиентами.

Порог срабатывания для выбраковки отдельных типов дефектов поверхности регулируется либо отдельными порогами признаков (например, размер или тип дефекта), либо сочетанием частоты и признака (например, размера или типа) отдельных классов дефектов, Эти спецификации сохраняются в соответствующий файл продукта. В начале производства оператор просто вызывает этот файл и запускает инспекцию в режиме он-лайн.

Для всех ошибок сохраняется размер, позиция, время и изображение, для документации по качеству данные синхронизируются с помощью штемпеля времени для каждого профиля. Таким образом, в любое время можно установить, в каком месте были обнаружены дефекты.

Практика показала, что для безупречной работы щетки должны отбраковываться дефекты размером в несколько сотен мкм. Информация о дефектах ниже этого предела размеров только сохраняется, а данные и изображения дефектов используются для дальнейшей оптимизации процесса. Опыт показывает, что системы инспектирования лучше всего устанавливать на завершающей ступени производства, т.к. здесь не образуются новые дефекты. Помимо этого, некоторые летучие компоненты расширяются в солевой или вулканизационной ванне, а следующие из этого дефекты становятся заметны только после вулканизации.

При обнаружении дефекта система подает оператору экструдера звуковой сигнал тревоги и посылает сообщение в систему управления процессом. Изображение дефекта отображается и сохраняется вместе с другими данными (штемпель времени, позиция и т.д.) в файле производственного протокола. В это время измерение продолжается.

Данные измерений, такие как количество и позиция дефектов, и другие данные материала передаются также в систему управления процессом. Таким образом обеспечивается полное документирование и прослеживаемость. Все данные доступны в формате базы данных.

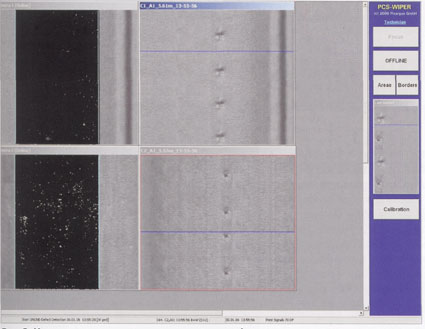

Рис. 3: На экране наглядно представлены дефекты и их распределение по поверхности профиля. Надежное обнаружение мельчайших неровностей

Разрешение PCS-Wiper во много раз выше, чем размер мельчайших дефектов. Это гарантирует точное измерение размера дефектов и представление изображений с высокой степенью достоверности передачи деталей. Однострочная камера с высоким разрешением показывает профиль в поперечном направлении относительно производственного потока с разрешением 10-30 мкм на пиксель. В продольном направлении система инспекции фиксирует одну строку каждые 33 мкм при частоте сканирования 30 кГц. При производственной скорости 30-40 м/мин разрешение составляет 16-22 мкм. PCS-Wiper производит измерение с такой точностью, что проверка точности может осуществляться под микроскопом на выборочных образцах. Т.к. в силу производственных условий система PCS-Wiper должна работать в агрессивной атмосфере, она полностью герметизирована. Тем не менее, она легко доступна для чистки и замены изношенных деталей, для чего система выдвигается из линии. PCS-Wiper поставляется готовой к эксплуатации со всеми комплектующими, такими как датчик импульсов, встроенная системы управления процессом и программное обеспечение для настольного компьютера. Пульт оператора с функцией сенсорного экрана и специальной графической областью ввода обеспечивает интуитивный контроль инспекции в режиме он-лайн. Калибровка осуществляется при помощи испытательного профиля, который укладывается на направляющую, а за тем захватывается. Таким образом, можно в любое время проверить пригодность средств измерения. Почти 100% обнаружение

Опыт промышленных предприятий показал, что PCS-Wiper обнаруживает более 99,99% дефектов поверхности размером от 300 до 500 мкм. Также надежно распознаются дефекты поверхности размером от 50 мкм. Однако они не являются браком, а соответствующие данные в режиме реального времени передаются для статистического контроля продукции и процесса. Таким образом, PCS-Wiper превосходит дорогостоящие средства визуального контроля, которые могут обнаруживать лишь общие тенденции возникновения дефектов поверхности посредством выборочных проб. Об авторе

Д-р Уве Штайн - журналист, специализирующийся в области лазерной техники, оптических измерительных систем и обработки изображения в промышленности. _______________________________________________________________

Pixargus GmbH

Krantzstr. 7, D-52070 Aachen, Germany

Тел.: +49 241 916919-14,

факс: +49 241 1962278

www.pixargus.de;

info@pixargus.de

_______________________________________________________________ |