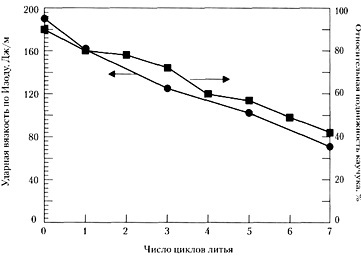

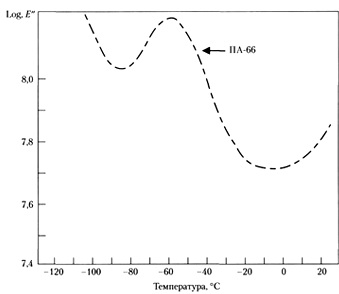

| Относительно высокие температуры (>280 °С), необходимые для переработки этих модифицированных ПБ сплавов, в сочетании с агрессивной или повторной обработкой вели к значительной потере ударной прочности, которая могла быть связана с деструкцией ПБ. Агрессивная переработка состояла в том, что материал оставался в цилиндре машины для литья под давлением в течение длительных периодов времени (например, 20 минут), а повторная переработка включала многократные циклы литья под давлением и экструзии. Ударная вязкость в испытаниях с надрезом и при использовании метода быстрого (5 миль/час) удара заостренным стержнем значительно снижалась. На рис.1 показаны некоторые из этих результатов. Подобные результаты были получены, когда материал подвергался многократным экструзиям и длительной задержке в литьевой машине. Напротив, агрессивная переработка гомополимера ПА-66, содержащего предельный и, следовательно, термически стабильный ударный модификатор, не привела к таким потерям в ударной вязкости.  Рис.1. Влияние многократного литья под давлением на ударную вязкость сплава ПА-66-ПФО по результатам испытаний по Изоду с надрезом и по «подвижности» полибутадиена, измеренной методом ЯМР Метод ПЭМ не смог выявить значительных морфологических изменений в каучуковой фазе, и корреляция между потерей ударной прочности и деструкцией ПБ была установлена с помощью ЯМР и термического анализа. Метод ЯМР дает полуколичественную меру молекулярной подвижности эластомера. Полученные результаты также показаны на рис.1. Твердотельный ЯМР-эксперимент включал последовательность импульсов 90° эха Хана, которая производила сигнал двойного экспоненциального затухания свободной индукции (FID) от жестких (в стекле) и подвижных (в каучуке) протонов. Доля сигнала от подвижных протонов была определена интегрированием абсолютного сигнала спектра. Калибровка, проведенная по эталонам с известным содержанием каучука, позволила оценить содержание подвижного каучука в величинах %вес. Полученные данные были полуколичественными; однако это простой, надежный метод оценки состояния модификатора ПБ в материале и, в принципе, он может применяться для смеси или сплава. Динамический механический анализ (ДМА) материалов, подвергнутых такой же многократной переработке, также позволил выявить сдвиг в сторону высоких температур пика потерь от Т, связанной с фазой ПБ (рис. 2). β-релаксация ПА-66 прикрывает релаксационный максимум, связанный с фазой ПБ; однако после семи циклов экструзий формирование дополнительного пика потерь при высоких температурах становится хорошо заметным. Этот результат также находится в согласии с упомянутым выше наблюдением, касающимся деструкции ПБ в полимерах АБС. Очевидно, что применение модификаторов на основе ПБ в сплавах, требующих относительно высоких температур переработки, может оказывать вредное влияние на способность материала к восстановлению. Замена ПБ на предельный каучук является простым средством, и сплавы ПА-66-ПФО, которые модифицировались именно таким путем, легко доступны.  Рис. 2. Динамические механические потери (log E"), измеренные при 1 Гц, для сплава ПА-66-ПФО, подвергнутого нулю, одной, двум, четырем и семи циклам экструзии. Гомополимер ПА-66 показан для сравнения. Стабильность морфологии Коалесценция частиц в многофазном сплаве, если она не предотвращается и не стабилизируется, ухудшает свойства сплава. Химическое взаимодействие через границу раздела фаз или введение компатибилизатора способствует предотвращению этого эффекта; однако длительное тепловое воздействие на сплав может вызывать нестабильность из-за термического распада вещества компатибилизатора. В случае компатибилизации на основе малеинового ангидрида некоторые вещества, образующиеся в результате химической реакции с функциональными группами (амином или гидроксилом), также могут быть восприимчивыми к гидролизу. Распространенная термическая деструкция сплавов ПА-ПФО также была связана с агломерацией частиц ПФО, и она сопровождалась переходом к хрупкому разрушению . Отделение этого процесса от эффектов деструкции эластомерного модификатора было продемонстрировано на составах, содержащих полностью предельный каучуковый модификатор, который не проявлял деструкции.

Присутствие и состояние вещества компатибилизатора остаются среди наиболее труднодоступных для измерений характеристик смесей, изготовленных реакционной технологией. Патентный характер технологии сплавов и составов смесей создает дополнительные трудности. Образование ковалентных связей между молекулами различных полимеров обычно косвенно подтверждается микроскопическими или реологическими исследованиями, а также измерениями механических свойств. В случае сплава ПА-66-ПФО последовательная экстракция растворителями в сочетании с инфракрасной спектроскопией была найдена эффективной методикой для подтверждения факта и химической природы реакционной компатибилизации. Химическая реакционноспособность Смеси двух полиэфиров, ПБТ и ПК, представляют значительную долю всех промышленно изготовляемых смесей. Частичная взаимная растворимость ПБТ и ПК является существенным фактором, который позволяет формировать совместимые смеси, сохраняя полезный кристаллический характер ПБТ. К сожалению, этот уникальный баланс может быть разрушен химическими реакциями между компонентами, например, трансэтерификацией, что ведет к образованию блок-сополимеров и, следовательно, снижает температуру плавления и кристалличность. Поэтому необходима химическая стабилизация для подавления трансреакций. Этот предмет широко исследовался ввиду глубоких и часто вредных изменений в свойствах, которые сопровождают трансреакцию. Имеется мало общедоступной информации о способности этих сплавов выдержиать длительную термическую нагрузку в форме повторных переработок; однако известно, что смеси ПБТ-ПК стремятся к деструкции, если отсутствует надлежащий контроль технологических параметров. В нескольких ранних работах изучались эксплуатационная надежность и способность к восстановлению промышленной смеси ПБТ-ПК, которая производилась компанией General Electric Co. названием Хепоу, и были обнаружены увеличение вязкости, небольшое ухудшение свойств на растяжение и низкотемпературная ударная прочность после того, материал экструдировался до трех раз. Авторы связали эти изменения с реакционными взаимодействиями между составляющими, которые оценивались по результатам наблюдений за изменениями термических свойств (температуры плавления и теплоты плавления) и экстракцией растворителями. Смеси ПБТ-ПК также содержат эластомерные модификаторы на основе ПБ, которые могут деструктировать при многократных переработках в расплаве, о чем говорилось выше. Химическая деструкция, ведущая к уменьшению молекулярного веса, является серьезным препятствием для рециклинга, потому что эта деструкция затрудняет (если не делает невозможным) выполнение дальнейших корректирующих действий. Например, все полиэфиры и ПК восприимчивы к гидролизу, который вызывает снижение молекулярного веса. Сушка перед переработкой в расплаве необходима. Длительная гидролитическая деструкция в окружающей среде смесей ПБТ-ПК, используемых для производства автомобильных бамперов, ведет к значительному снижению ударной вязкости. После пяти лет службы в регионе с высокой естественной влажностью ударная вязкость этих смесей уменьшалась до 500-600 Дж/м по сравнению с 790 Дж/м для только что отлитых образцов. Свойства восстановленных материалов, в которые входили краска ей, были даже хуже. |