Сегодня посредством горячеканальных систем из множества материалов — от стандартных полимеров, таких как полипропилен, до технических, таких как полиамид, армированный стекловолокном, - успешно изготавливается широкий ассортимент литых изделий. При этом доля применения многокомпонентной технологии постоянно возрастает. Изготовители деталей автомобиля, применяющие метод литья под давлением, давно знакомы с многокомпонентным литьем под давлением. В изготовлении автомобильных осветительных приборов применяются машины с 4 узлами впрыска и не меньшим количеством сложных инструментов. Многокомпонентная технология позволяет добиться существенного сокращения времени сборки конструктивных узлов, состоящих из нескольких материалов. Пройдя развитие от стандартной технологии до литья под давлением многоцветных автомобильных осветительных приборов, многокомпонентный процесс получил широкое применение и в других областях. Разработка многокомпонентной технологии

Двухцветный запирающийся колпачок флакона для шампуня из ПП Многокомпонентное литье под давлением считается надежным способом придания потребительским и промышленным товарам индивидуального вида, эргономических характеристик, повышенной функциональности. Например, проблему износа компьютерных клавиш с нанесенными символами можно преодолеть с помощью многокомпонентных решений, смысл которых заключается в том, что символы выполняются из другого или из того же материала, но отличающегося по цвету, и впрыскиваются непосредственно в корпус клавиши. В автомобильной промышленности часто используются комбинации из полиамида (РА) и термопластичного эластомера (ТРЕ), имеющие своей целью исключение дорогостоящих и сложных этапов сборки. Инструменты и установки для такого рода решений являются более сложными, нежели те, которые используются для литья однокомпонентных деталей. Однако экономия затрат, достигнутая за счет упрочнения конструктивных элементов или минимизации расходов на сборку, делают эту технологию рентабельной. Горячеканальная технология создает базу

Многокомпонентное литье невозможно представить без горячеканальной технологии. Возможности применения холодноканальной системы или системы с изолированным каналом ограничены. Там, где необходимо одновременно перемещать несколько деталей из одной половины полости в следующую, легче использовать автоматизированную передачу деталей без холодного литникового канала, а если необходимо исключить два или больше отдельных холодных литников из неподвижной полуформы, то использование формы с тремя плитами невозможно. В других случаях потоки от узла впрыска до литника могут перекрываться, так что распределитель краски различных цветов должен обслуживать несколько канальных систем. Ниже приведены два актуальных примера, характеризующих многокомпонентную горячеканальную технологию. Компактное интегрирование двух распределителей Некий изготовитель шампуня искал возможность выделить свои бутылочки среди конкурентов за счет защелкивающегося колпачка, крышка которого должна быть отлита из материала, отличающегося по цвету от самого корпуса. Нанесение дополнительного покрытия или наклеивание этикеток на изделия в расчет не принимались из-за формы колпачка и во избежание отслоения краски. Кроме того, расходы на оснастку и содержание оборудования необходимо было сократить до минимума.

Это означало необходимость объединения двух горячеканальных распределителей - 12- и 6-гнёздной конфигурации - в тесном пространстве пресс-формы и выравнивания параметров заполнения для обоих впрыскиваемых компонентов. Вертикальный узел впрыска подает материал, из которого изготавливается крышка колпачка (полипропилен, вес крышки 3,1 г). Сами колпачки (полипропилен, 8,4 г) отливаются из центрального горизонтального узла впрыска. Всесторонний анализ потока расплава выявил необходимые параметры для размещения каналов с учетом оптимального диаметра для сбалансированного наполнения, а также быстрой смены цвета. Для обеспечения сбалансированного потока расплавленной массы, поточные каналы внешнего распределителя (12-гнёздный) проведены через 4 поточных уровня и имеют 5 различных диаметров. Для менее сложного внутреннего распределителя (6-гнёздный) существует 2 уровня и 4 различных диаметра канала. Такие конструктивные издержки типичны для сбалансированной многокомпонентной системы.

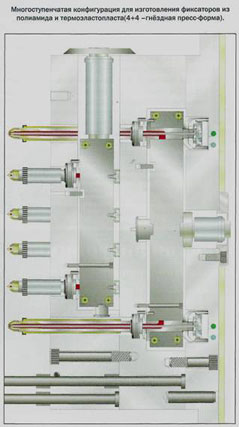

Простое решение с помощью выталкивателя дорна Оптимизация издержек была достигнута с помощью технологии выталкивателя дорна. Маленький подвижный дорн в шарнирной части полости корпуса колпачка возвращается назад после впрыскивания и охлаждения материала корпуса. Вытяжной дорн обеспечивает необходимый стык между полостями корпуса и крышки. Затем материал крышки впрыскивается через точечное литниковое сопло. Это простое решение устраняет необходимость наличия поворотного стола или робота для перемещения корпуса колпачка необходимых, чтобы отлить крышку. В завершение двухцветные колпачки закрываются перед выталкиванием механиче¬скими кулачками - и вот они уже готовы к установке на флаконы. Многоступенчатая конфигурация Для литья под давлением маленького автомобильного фиксатора две горячеканальные системы были объединены в многоступенчатую конфигурацию. В таком случае компоненты отливаются из двух совершенно различных материалов. Корпус из полиамида обеспечивает необходимую структурную целостность и прочность. Из термопластичного эластомера изготавливается водонепроницаемое уплотнение. Корпуса весом всего 4,5 г отливаются через точечное литниковое сопло, уплотнения из эластомера - через два игольчатых запорных сопла и короткий холодный канал. Из-за малого расстояния (менее 50 мм) между соплами подачи обоих материалов, распределители не могут быть расположены на одном и том же уровне. Поэтому распределитель термопластичного эластомера расположен за распределителем полиамида. Это препятствует возникновению потенциальных неполадок из-за существенной разницы температур, т.к. корпуса из полиамида перерабатываются при 315 °С, а уплотнителя из термоэластопласта - при 210°С). Здесь также используется подвижный выталкиватель дорна, открывающий полость для компонентов, составляющих уплотнитель и обеспечивающий необходимую площадь сечения для корпуса фиксатора. Стефано Мирти Husky Injection Molding Systems Ltd.

500 Queen St. South, Bolton, Ontario Kanada, L7E 5S5, Kanada

тел.:+1 905 951-5000; факс:+1 905 951-5384;

www.husky.ca

Dudelange, Luxemburg

тел.: 352-52-115-4050; факс: 352-52-115-4450;

www.hotrunners.com

|