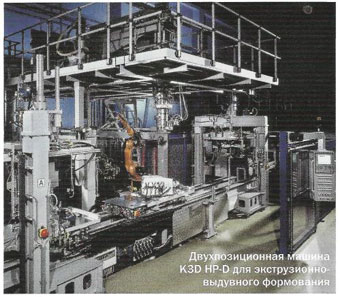

При традиционном экструзионно-выдувном формовании объемно изогнутых трубчатых форм, таких как наливные горловины или воздуховоды для автомобилей, системы труб для бытовой техники, неизбежно возникают наложения в области линии разделения форм, результатом чего является высокая доля заусенцев и окружающих сварных швов. В ряде случаев доля заусенцев может составлять большую часть веса изделия. Кроме того, очень длинные сварные швы требуют крайне высокого усилия смыкания. Экструзионно-выдувные формовочные машины для производства объемных изделий компании Kautex Maschinenbau обеспечивают безотходное производство (или, по меньшей мере, с минимальным количеством отходов). Использование этих установок позволяет существенно сэкономить материал, электроэнергию, сократить время цикла, а также, что не менее важно, объем инвестиций. При выдувном формовании объемных изделий, во избежание возникновения сварных швов и в целях сокращения расхода материала, заготовка, подогнанная к поперечному сечению изделия, выдавливается с помощью специального устройства и затем подается непосредственно в полость формы для выдувания. Таким образом, сварные швы на концах изделия сокращается до минимума. Преимущества этого способа признает ведущий итальянский производитель автомобильных деталей Cornaglia, установивший уже пятую горизонтальную установку для пневмоформования K3D HP фирмы Kautex Maschinenbau. Здесь узел смыкания открывается и закрывается в вертикальном направлении. Нижняя полуформа выезжает сбоку так, чтобы робот мог внести заготовку в полость. После внесения заготовки, нижняя полуформа возвращается обратно под верхнюю полуформу, узел смыкания закрывается и происходит процесс выдувания и охлаждения. Установка K3D HP, используемая компанией Cornaglia на заводе Вилларбассе на северо-западе Италии, - это одна из новых горизонтальных двухпозиционных установок фирмы Kautex Maschinenbau, на которой из заготовки с заданным диаметром могут производиться различные детали.

Воздуховоды для автомобилей Fiat, изготавливаемые компанией Cornaglia на новой двухпозиционной установке, существенно различаются по длине и массе-брутто. Одинаков лишь их диаметр, обуславливаемый параметрами головки. Масса-брутто воздуховода, изготавливаемого на позиции А составляет 242 грамма при длине заготовки около 570 мм, тогда как длина другой заготовки составляет 1 100 мм, а масса равна 477 грамм, Обе детали изготавливаются методом последовательной соэкструзии, т. е. попеременно впрыскиваются два различных материала. В данном случае это полипропилен и сантопрен, поэтому технологию называют ещё 'hard-soft-hard' (твердый-мягкий-твердый).

Kautex Maschinenbau GmbH,

Kautexstr. 54, D-53229 Bonn

Тел.: +49 (0)228/489 0, факс: /489 414

info@kautex-group.com

|