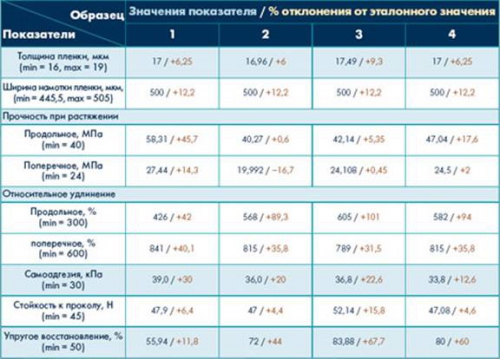

Определение упругого восстановления Упругое восстановление пленки определяют на разрывной машине любого типа. Испытания проводят на 3 образцах, вырезанных в продольном направлении, имеющих форму прямоугольных полосок шириной (10 ± 0,2) мм. и длиной не менее 150 мм. Образцы вырезают любым режущим инструментом, обеспечивающим получение прямых параллельных сторон. Края образцов должны быть ровными, гладкими, без зазубрин и других видимых дефектов. На образцах фломастером или маркером отмечают рабочий участок размером 50±1 мм. Образец заправляют в зажимы разрывной машины таким образом, чтобы он не провисал и не был под напряжением. Образец растягивают между зажимами разрывной машины со скоростью 100 ± 10 мм/мин до длины рабочего участка 100 мм. В этом состоянии образец выдерживают 1 минуту, после чего снижают нагрузку разрывной машины до нуля, вынимают образец из зажимов и укладывают на чистый лист бумаги. Через полчаса замеряют длину рабочего участка L. Упругое восстановление (λ, %) определяют по формуле: λ = 100 – L/50 х 100, где L — длина рабочего участка через полчаса после снятия нагрузки, мм. За результат испытаний принимают среднее арифметическое из 3 параллельных измерений. За результат испытаний партии принимают минимальное значение испытаний отдельных рулонов. По результатам статистической оценки всех значений полученных в результате эксперимента и приведенных в таблице 4, можно сказать, что наилучшие показатели качества продукции имеет образец под №3. Это следует из результатов исследования свойств пленок, распределения их по шкале отклонения от минимально допустимой величины и определения суммы всех отклонений по каждому образцу. Следует помнить, о вкладе каждого показателя в полученную сумму. Так, в процессе подсчета образец №2 при измерении прочности при растяжении потерял значительную долю очков, которые он набрал в начале «соревнований», набранные баллы были получены им на показателях толщины и ширины ролла намотанной пленки. Понятно, что ширина пленки не оказывает прямого воздействия на свойства пленки, а только в будущем определяет, какую высоту зажимов поставит рабочий при установке ролла в паллетайзер, а вот от толщины зависят многие свойства, в том числе и область применения стретч-пленки. Будет эта пленка использована для ручной намотки, машинной или только для единичной упаковки продуктов питания. Для исследования были подобраны образцы из секции «как бы» машинного применения. Однако в результате эксперимента обнаружено, что более всего приближен к этой области применения образец под №3, и с наименьшей степенью уверенности можно предложить для автоматической работы образец №2, толщина которого граничит почти с минимальным значением. Образцы под №1 и 4 имеют средние показатели и в принципе вписываются в рамки рассматриваемого вопроса. Следовательно, если машина будет упаковывать на высокой скорости, то образец №3 выдержит эксплуатацию (такой вывод сделан на основании всего комплекса свойств), №2 скорее всего не обеспечит требуемого уровня упаковки, образцы №1, №4 скорее всего тоже выдержат, последующий анализ свойств даст нам о них более полную информацию для принятия окончательного решения. Стретч-пленка не будет stretch (растягивающейся и восстанавливающейся), если не будет иметь высоких показателей при растяжении и восстановлении первоначальных размеров. Показатель относительного удлинения при разрыве определяет процент растяжения пленки до разрыва. Показатель прочности при разрыве показывает максимальную нагрузку, выдерживаемую материалом до разрыва. Показатель упругого восстановления является определяющим для устойчивости упакованной продукции. Благодаря предварительному растяжению пленки перед обмоткой палетты, за счет стремления пленки вернуться в исходное состояние, возникает «удерживающая» сила, которая обеспечивает устойчивое скрепление груза в процессе транспортировки и погрузочно-разгрузочных работ. Наличие наибольшего показателя прочности при растяжении говорит, во-первых, о сбалансированности ориентации в продольном и поперечном направлении, во-вторых, о верно выбранной пропорции плотностей композита, в-третьих, о правильно подобранном индексе расплава всей композиции. Максимальный результат по определению прочности при растяжении показал образец под №1, в продольном направлении. Наименьшее значение показателя отмечается у образца №2, возможно при экструзии была превышена температура расплава, или температура охлаждающих валков была недостаточная, что привело к увеличению ударной прочности и, соответственно, снижению прочности при растяжении. Показатель относительного удлинения, напротив, определяет структуру как менее организованную, с меньшей плотностью и большей эластичностью макромолекул, проявляющейся в наличии большего свободного объема. Данное утверждение и подтверждается результатами эксперимента, образец под №1 имеет наименьшее значение показателя относительного удлинения. И наоборот. Образцы, имеющие меньшее значение прочности при растяжении, обеспечивают большее относительное удлинение. Однако образец №1 в поперечном направлении растягивается больше всех, следовательно, несмотря на превосходство в прочности при растяжении и в продольном и поперечном направлении относительно других образцов, в структуре материала есть дисбаланс. Более организованную структуру с точки зрения стретч-пленки и пропорциональности рассматриваемых показателей имеет образец под №3, который в процессе упаковки и растянется лучше всех, так как паллетайзер растягивает пленку в продольном направлении, соответственно расход пленки будет меньше, и обеспечит прочность полученного «пакета». Монолитность структуры упаковочного материала, зависит также и от адгезии слоев, и стойкости к проколу, и упругого восстановления. Адгезия присуща всем стретч-пленкам, но от технологических параметров производства и специальных добавок зависит степень прилипания слоев друг к другу. На основании исследования установлено, что наибольшее усилие для отделения слоев необходимо приложить к образцу №1, немного меньше к образцам №2 и №3, и меньше всего к №4. Хотя излишняя адгезия тоже неблагоприятна при работе, она в первую очередь может вызывать сморщивание пленки до намотки на шпулю, а также работу с пленкой на упаковочном производстве, затрудняя отделение пленки от рулона, а недостаточная адгезия просто не обеспечит требуемого уровня упаковки. В случае упаковки товара с острыми краями пленка должна быть стойкой к проколу, то есть иметь крупносферолитные образования и высокое значение показателя относительного удлинения, соотносимое с прочностью при растяжении. Результаты исследования свойств пленок |