Снятие наружных фасок для обеспечения сборки раструбных соединений с резиновыми уплотнителями, наружных и внутренних фасок для различных типов сварных стыков, получение ровной и чистой поверхности торцов после операций формования и при подготовке к стыковой сварке нагретым. Инструментом выполнялись с применением механизированных и ручных (при малых диаметрах труб и небольших объемах работ) приспособлений, в которых режущим инструментом являются специальные фрезы, резцовые головки с несколькими ножами или обыкновенные резцы.

При работе с полимерными канализационными трубами нередко возника¬ет необходимость создания в их стенках отверстий. Отверстия в стенках труб для изготовления деталей методом вытяжки горловин, подсоединения седелок, приварки ответвлений и т.п. выполнялись на сверлильных станках. При этом применялись перовые и спиральные сверла, а также специальные циркульные резцы и трубные сверла. Для сверления малых отверстий (диаметром до 15 мм) использовались перовые сверла (угол заточки— 60–70°, подача — 0,1–0,3 мм за 1 оборот). Использование для таких отверстий спиральных сверл нецелесообразно, так как они быстро забиваются стружкой. Для отверстий диаметром от 15 до 50 мм использо-вались стандартные спиральные сверла (угол заточки 100–130"), в которых преду-сматривались двойная заточка и полировка винтовых канавок, что способствовало бес проблемному отводу стружки. Отверстия диаметром более 50 мм выполнялись циркульными резцами или трубными сверлами. Циркульный резец (передний угол заточки 50°) устанавливался на кронштейне, который крепился перпендикулярно к конусному патрону, приводимому во вращение на сверлильном станке.

Трубное сверло выполнялось обычно в виде полого усеченного конуса с небольшой конусностью и с зубьями (высотой 5–7 мм и углом заострения 80–90") на уширенном конце. Конус устанавливался в направляющей цилиндрической втулке и крепился при помощи хвостовика в патрон станка. Образуемая таким образом цилиндрическая фреза вращалась с небольшой частотой (1–3 об/с) и прорезала стенку пластмассовой трубы на глубину в несколько мм за 1 оборот. Для отверстий диаметром более 15 мм вначале просверливалось малое отверстие, а затем — требуемого размера. Температура в зоне действия инструментов в диапазоне 20–40°С, во избежание размягчения полимеров, при котором режущие части вдавливаются в потерявший твердость материал, поддерживалась за счет охлаждения места сверления и инструмента подачей сжатого воздуха. Вследствие низкой теплопроводности полимеров выделяемое в зоне резания тепло может вызвать местный перегрев, что чревато недопустимыми деформациями и невоз¬можностью дальнейшей обработки, а при значительном увеличении температуры— частичным их разложением (деструкцией). При обработке ПВХ может начаться выделение газообразного хлористого водорода. По этой причине использование охлаждающих водных эмульсий не рекомендуется (хлористый водород с водой образует слабый раствор соляной кислоты, способствующий корродированию режущих устройств и самих станков).

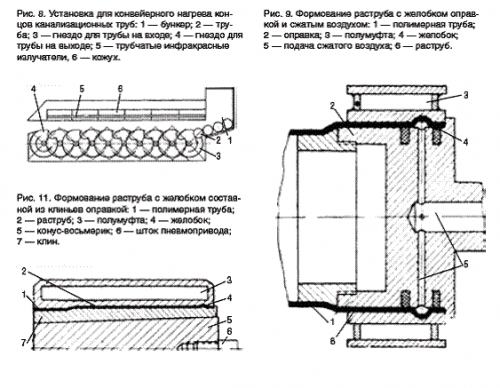

В станках использовались формующие оправки различных конструкций[8], которые отличались способами получения дуговых либо прямоугольных желобков (при помощи сжатого воздуха или механическим путем). При использовании сжатого воздуха (рис. 9) раструб формуют в два приема: сначала нагретый конец трубы 1 надвигают на оправку 2, труба при этом «раздается» и приобретает форму раструба, затем отформованный раструб охватывают двумя полумуфтами 3, имеющими кольцевой дуговой либо прямоугольный паз.

Затем подачей сжатого воздуха 5 во правку часть нагретого конца трубы выдавливается в этот паз и с внутренней стороны раструба образуется дуговой либо прямоугольный желобок 4, так как его конфигурация соответствует конфигурации кольцевого паза на полумуфте. Разжав полумуфты, со станка снимают трубу с изготовленным раструбом с дуговым либо прямоугольным желобком.

Оправка этой конструкции проста в изготовлении и нашла достаточно широкое применение. Недостатком ее является сложность регулирования расхода и давления воздуха, необходимого для выдавливания желобка. При недостаточном давлении получают желобок неполного профиля, а при повышенном — в желобке непосредственно перед отверстиями, через которые подается воздух, образуются местные выемки.

В экспериментальном порядке также отрабатывались режимы формования раструбов с прямоугольными желобками на трубах из ПВХ с использованием сплошных цилиндрических оправок с размерами, соответствующими размерам раструбов (естественно, с учетом послеформовочной усадки). Желобки в таких раструбах получались за счет создания вакуума над кольцевыми прямоугольными пазами в полумуфтах.

|