Разметку и отрезку полиэтиленовых труб избухт (длина отдельных подводок для труб диаметром 12 мм — от 0,3 до 3,0 м) проводили на специальном барабанном устройстве, оборудованном мерной линейкой, подвижным упором и приспособлением для отрезки. В качестве отрезного устройства иногда использовались подвижные ножницы гильотинного типа и «стуловые» ножницы. Концы труб отрезались строго перпендикулярно оси трубы изачищались сцелью удаления заусенцев.

Нагрев концов полиэтиленовых труб производился до температуры 115–125°С в ваннах с глицерином, гликолем ит.п. и в электронагревательных устройствах. Для получения качественных буртов температура и время нагрева не выходили за пределы установленных для используемого оборудования режимов (рис. 4).

Температура нагрева поддерживалась при помощи терморегуляторов. Нагретый конец трубы должен легко деформироваться от усилия рук и сохранять форму. Поэтому длина нагреваемых концов полиэтиленовых труб под формование утолщенных буртов принималась 14,5–15,5 мм.

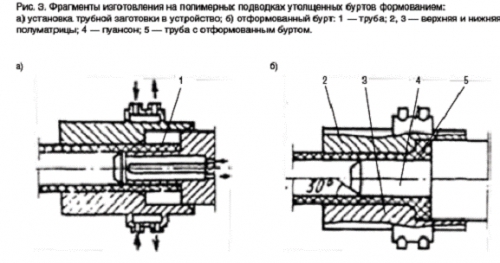

Формование утолщенного бурта на конце полиэтиленовой трубы осуще¬ствлялось на стационарном устройстве с пневмоприводом, оборудованным за¬жимом и формующей оправкой. Формую¬щие оправки имели подвижные упоры для установки необходимой длины фор¬муемого конца трубы. Форма и габариты подводок всегда соответствовали рабо-чим либо монтажным чертежам.

Конфигурация подводок иногда включала гнутые участки. Для гнутья подводок использовались специальные шаблоны. Подлежащие гнутью участки подводок предварительно нагревались, до температуры 100°С. Нагрев осуществлялся в электронагревательных устройствах, горячей жидкости, воздухе. Продолжительность нагрева труб в жидкостной ванне (глицерин, гликоль) при температуре до 125°С составляла от 14 до 15 с. Радиус гнутья подводок принимался в размере трех-четырех наружных диаметров трубы. Согнутые участки подводок охлаждали в фиксированном положении (в шаблонах) сжатым воздухом или водой до температуры 28–30°С.

Втулки под накидные гайки, которые предусматриваются в конструкции подводок во избежание их продольного скручивания при монтаже, изготовлялись из латунной трубки (от бортовкой) или из листового проката толщиной 0,5 мм (штампование).

Подводки укомплектовывались прокладками, которые изготовлялись с использованием просечек из листовой резины (ГОСТ 17133 83), допускаемой к контакту с пищевыми продуктами. Полиэтиленовые подводки, независимо от конструкции, в количестве 100 и более штук упаковывались в бумажные мешки (ГОСТ2226-88), при меньшем количестве подводки перевязывались шпагатом в компактные пучки.

Технология изготовления утолщенных буртов методом наплавления (литья под давлением) включала установку концов полиэтиленовых труб в пресс-форму термопластавтомата и последующее отверстий. Отверстия в стенках труб для изготовления деталей методом вытяжки горловин, подсоединения седелок, приварки ответвлений и т.п. выполнялись на сверлильных станках. При этом применялись перовые и спиральные сверла, а также специальные циркульные резцы и трубные сверла. Для сверления малых отверстий (диаметром до 15 мм) использовались перовые сверла (угол заточки— 60–70°, подача — 0,1–0,3 мм за 1 оборот). Использование для таких отверстий спиральных сверл нецелесообразно, так как они быстро забиваются стружкой. Для отверстий диаметром от 15 до 50 мм использовались стандартные спиральные сверла (угол заточки 100–130"), в которых предусматривались двойная заточка и полировка винтовых канавок, что способствовало беспроблемному отводу стружки.

Отверстия диаметром более 50 мм выполнялись циркульными резцами или трубными сверлами. Циркульный резец (передний угол заточки 50°) устанавливался на кронштейне, который крепился перпендикулярно к конусному патрону, приводимому во вращение на сверлильном станке. Трубное сверло выполнялось обычно в виде полого усеченного конуса с небольшой конусностью и сзубьями (высотой 5–7 мм и углом заострения 80–90") на уширенном конце. Конус устанавливался в направляющей цилиндрической втулке и крепился при помощи хвостовика в патрон станка. Образуемая таким образом цилиндрическая фреза вращалась с небольшой частотой (1–3 об/с) и прорезала стенку пластмассовой трубы на глубину в несколько мм за 1 оборот. Для отверстий диаметром более 15 мм вначале просверливалось малое отверстие, а затем — требуемого размера. Температура в зоне действия инструментов в диапазоне 20–40°С, во избежание размягчения полимеров, при котором режущие части вдавливаются в потерявший твердость материал, поддерживалась за счет охлаждения места сверления и инструмента подачей сжатого воздуха. Вследствие низкой теплопроводности полимеров выделяемое в зоне резания тепло может вызвать местный перегрев, что чревато недопустимыми деформациями и невоз-можностью дальнейшей обработки, а при значительном увеличении температуры— частичным их разложением (деструкцией). При обработке ПВХ может начаться выделение газообразного хлористого водорода. По этой причине использование охлаждающих водных эмульсий не рекомендуется (хлористый водород с водой образует слабый раствор соляной кислоты, способствующий корродированию ре¬жущих устройств и самих станков).

Тепловая обработка труб и деталей является одной из важных подготовительных операций при формовании раструбов, калибровке труб, их гнутье, сварке ит.д. Теплофизические свойства полимерных труб и, следовательно, процессы, происходящие при их нагреве, связаны со специфическими свойствами материалов, из которых их изготовляют. Переход в пластическое состояние различных полимеров происходит при разных температурах. При тепловой обработке, например, ПВХ, пластическое состояние достигается при температуре более 80°С. При нагреве, начиная от температуры –20°С, прочность, например, ПВХ на растяжение уменьшается, а относительное удлинение. При растяжении увеличивается, что происходит, вплоть до 100°С. При дальнейшем нагреве удлинение при растяжении быстро уменьшается, и при температуре 160°С прочность и удлинение падают до нуля. Размягчение ПВХ наступает уже при температуре более 80°С.

|