Тенденция к замене стеклянных бутылок для безалкогольных напитков бутылками из полиэтилентерефталата (ПЭТ) продолжает набирать обороты. В результате образуется все большее количество ПЭТ-рециклята, так называемых «хлопьев» из бутылочного ПЭТ. В этой связи перед создателями оборудования для переработки пластмасс встала задача разработать новую концепцию прямой переработки экструзией измельченного бутылочного сырья в высококачественные продукты. Сегодня рецикляты бутылок служат, главным образом, сырьем при изготовлении плоских пленок, волокна, моноволокна, волокнистого холста и упаковочных лент.

Учитывая крайне непостоянное качество материала представленных на рынке ПЭТ- хлопьев, конструкция и технология новой разработки должны иметь первостепенное значение. Содержащиеся в полимерном расплаве посторонние включения, независимо от их размера и количества, играют отрицательную роль в экструзионном процессе, и при изготовлении вышеназванных изделий могут стать причиной повреждения или разрыва экструдата.

Новая концепция фильтрации

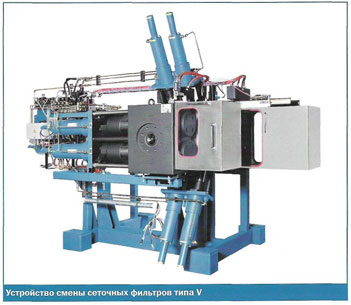

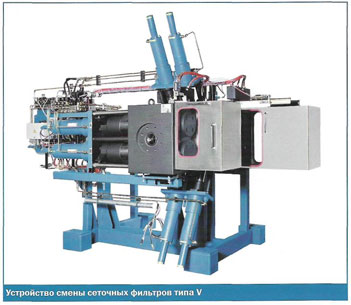

На основе испытанной базовой концепции поршневого устройства смены сеточного фильтра, фирма Kreyenborg GmbH разработала новую запатентованную систему фильтрации сильно загрязненных расплавов при постоянном давлении. Эта система специально предназначена для чувствительного экструзионного процесса. Она позволяет чистить обратной промывкой фильтрующие элементы или производить замену фильтрующих блоков практически без перепадов давления и без остановки производственного процесса.

Поскольку технологии прямой экструзии предъявляют высокие требования к постоянству давления и объема, традиционные поршневые устройства смены сеточного фильтра с обратной промывкой имеют ряд недостатков, обусловленных конструкцией. Для чистки сетки обратной промывкой необходимо заимствовать расплав (в качестве промывочного средства) из технологического процесса. Возникающее в результате этого падение давления за устройством смены сеточного фильтра не всегда возможно компенсировать средствами регулировки экструдера, гравиметрического дозирования и насоса расплава. В частности, когда сильно загрязненные полимерные расплавы нуждаются в большой рабочей площади фильтра, необходимые промывочные массы находятся в неблагоприятном соотношении с общей пропускной способностью установки. Представленная далее концепция фильтрации объединяет большую рабочую площадь фильтра с возможностью регулирования изъятия материала из экструзионного процесса и эффективной обратной промывкой для удовлетворения требований переработки измельченного бутылочного сырья.

В представленном на рис. 1 (в сечении) устройстве смены сеточных фильтров типа V с обратной промывкой, расплав распределяется между четырьмя точками фильтрации. В нагреваемом стальном корпусе по диагонали расположены два подвижных опорных поршня, каждый из которых оснащен двумя фильтрующими блоками. На стороне входа материала поток разделяется на четыре канала, по которым осуществляется подачу в фильтрующую полость.

После фильтрации в опорных поршнях эти части расплавов снова соединяются в корпусе. Выходной канал каждой точки фильтрации оснащен штоком обратной промывки, который находится в заднем конечном положении и не касается краев канала расплава. В качестве фильтрующей среды в экструзии рекомендуется использовать ситовые ткани из высококачественной стали. Размещаясь в различных положениях, они образуют фильтрующий пакет и укреплены от прогиба в направлении экструзии перфорированной плитой (опорной плитой фильтра). Кроме того, от движений любого рода, в первую очередь при обратной промывке, они защищены так называемым мостовым держателем фильтра, установленным перед фильтрующим пакетом.

Отделяемые от расплава загрязнения вызывают подъем давления перед точкой фильтрации, обусловленный гидравлическим сопротивлением фильтруемой массы. При достижении определенного предельного значения, зависящего от технологического процесса, требуется чистка фильтра обратной промывкой.

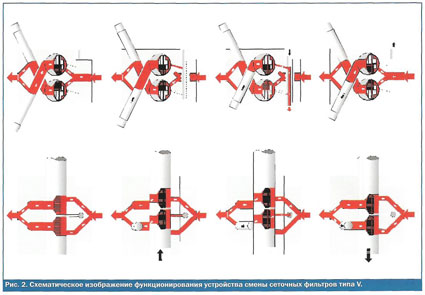

На рис.2 схематично изображена обратная промывка на верхней точке фильтрации. На первом этапе опорный поршень продвигает сеточный фильтр в положение промывки, чтобы изолировать точку фильтрации от канала входа материала. Затем шток обратной промывки медленно продвигается в выходной канал этого сеточного фильтра с тем, чтобы сжать расплав. Геометрическое замыкание штока обратной промывки с выходным каналом исключает толчки давления со стороны выхода материала. После этого открывается клапан обратной промывки, чтобы посредством мгновенного снижения давления сжатого расплава эффективно освободить фильтрующий элемент от загрязнений. Шток обратной промывки с регулируемой скоростью постепенно перемещается в переднее конечное положение, чтобы вывести загрязнения наружу через промывной канал и промывной клапан.

Постоянное количество промывочной массы гарантирует вывод загрязнений из точки фильтрации. На рис.3 приведен пример загрязнений, вымываемых из точки фильтрации. В расплаве ПЭТ отчетливо видны частицы алюминия и горелые посторонние примеси.

После промывки опорный поршень сеточного фильтра возвращается на штатную позицию, а шток обратной промывки за счет давления расплава с гидравлической поддержкой возвращается в заднее конечное положение. Изъятие материала из технологического процесса, вызывающее колебания давления, занимает при этом больший регулируемый промежуток времени. В контуре регулирования предусмотрены пределы вмешательства, так что оператор установки может задавать максимальное отклонение постоянного давления. Т.е. изъятие материала для наполнения выходного канала снижается при достижении предела вмешательства.

Области применения с высокими требованиями

Устройства смены сеточных фильтров типа V от Kreyenborg успешно используются во всем мире для фильтрации ПЭТ-рециклята в высокочувствительных сферах применения. Новая концепция обеспечивает, в том числе, бесперебойное производство упаковочных ПЭТ-лент очень высокого качества из чистого рециклята. Этот процесс считается очень чувствительным, поскольку малейшее загрязнение может привести к обрывам материала или образованию тонких мест. Благодаря устройству смены сеточных фильтров типа V, эту проблему можно решить даже при очень сильно загрязненных бутылочных хлопьях. Новые возможности открываются и в области изготовления плоских пленок. Сочетание устройства смены сеточных фильтров типа V с двумя экструзионными насосами GPE от Kreyenborg, защитного фильтра насоса и фильтра тончайшей очистки представляет собой целостную инновационную концепцию. При интеграции в мощную установку для изготовления плоской пленки с производительностью 3000 кг/час, 100% рециклированного ПЭТ может перерабатываться в пленку высокого качества. Колебания давления, еще имеющие место за системой, не превышают 1 бар, а потому ими можно пренебречь.

Другими областями применения являются производство волокна, моноволокна и волокнистого холста.

Мощные и рентабельные

Внедрение на рынок устройства смены сеточных фильтров типа V открывает новые возможности замены нового ПЭТ рециклятом. Несмотря на крайне высокую степень загрязнения, теперь чистый рециклированный ПЭТ можно перерабатывать в высококачественный продукт даже в чувствительных областях применения. Огромная экономия на издержках по сравнению с новым сырьем, связанная с высокой доступностью бутылочных хлопьев на мировом рынке, существенно повышает рентабельность переработки ПЭТ. Наряду со снижением расходов на материал, простота обращения, низкая потребность в техническом обслуживании и долгий срок службы недорогих фильтрующих элементов ведут к чрезвычайно быстрой окупаемости установки.

Kreyenborg GmbH

Coermiihle 1, 48157 Münster

Postfach 150165, 48061 Münster

Tel.: +49 251 21405-0; Fax: +49 251 21405-67

www.kreyenborg.de; inf@kreyenborg.de

s.woestmann@kreyenborg.de |