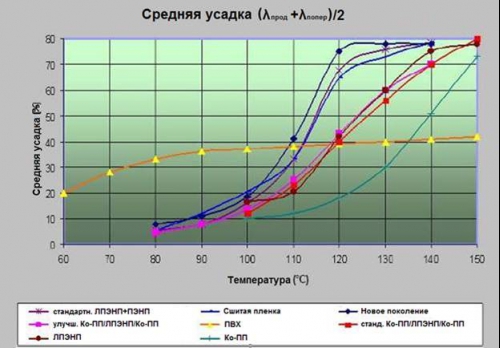

Потребительские свойства данного класса пленок оказались чрезвычайно привлекательны для ряда областей применения. ПОФ-пленки приблизились по температуре начала усадки к считавшимися ранее образцовыми по данному показателю пленкам из ПВХ. При этом новые пленки имеют более высокую усадку, что позволяет упаковывать изделия сложной формы. Не следует забывать и о экологичности, а также о высоких прочностных и декоративных качествах ПОФ-пленок. Потребительские свойства данного класса пленок оказались чрезвычайно привлекательны для ряда областей применения. ПОФ-пленки приблизились по температуре начала усадки к считавшимися ранее образцовыми по данному показателю пленкам из ПВХ. При этом новые пленки имеют более высокую усадку, что позволяет упаковывать изделия сложной формы. Не следует забывать и о экологичности, а также о высоких прочностных и декоративных качествах ПОФ-пленок.

Сравнение усадочных свойств разных видов пленок Производство тонких термоусадочных биаксиально-ориентированных полиолефиновых пленок на основе полиэтилена выдвигает высокие требования ко всем основным элементам оборудования: экструзионным прессам, головкам, калибратору, намотчику. В связи с этим в составе оборудования двойного раздува применяются специализированные высокотехнологичные узлы. Так, к примеру, в связи с высочайшими требованиями к качеству трубчатой заготовки по точности и отсутствию малейших царапин на поверхности, особое внимание уделяется узлу калибратора. Первые калибраторы не позволяли устойчиво работать на протяжении длительного времени без остановок для чистки. Потребовалось разработать новые покрытия и специальный калибратор с воздушным зазором, чтобы кардинально решить проблему.  Экструзионная головка со спиральным раздатчиком на конической образующей тоже была разработана специально для данного типа машин. Были изобретены и применены гибкие губки для предварительной регулировки толщины трубчатой заготовки. Однако, поскольку окончательное формирование рукава производится на этапе повторного раздува, одного только регулирования толщины трубчатой заготовки оказалось недостаточно для получения пленки с низкой вариацией толщины. Эксперименты с автоматическим регулированием положения губок не показали преимуществ по сравнению с ручной регулировкой. Поэтому инженерами была создана система секторного управления нагревом (TBZ) для точного (до микронов) управления разнотолщинностью уже на стадии повторного раздува. Это позволило вплотную приблизить разнотолщинность раздувных пленок параметрам пленок, получаемых по клуповому методу, который по праву считается эталоном точности. Экструзионная головка со спиральным раздатчиком на конической образующей тоже была разработана специально для данного типа машин. Были изобретены и применены гибкие губки для предварительной регулировки толщины трубчатой заготовки. Однако, поскольку окончательное формирование рукава производится на этапе повторного раздува, одного только регулирования толщины трубчатой заготовки оказалось недостаточно для получения пленки с низкой вариацией толщины. Эксперименты с автоматическим регулированием положения губок не показали преимуществ по сравнению с ручной регулировкой. Поэтому инженерами была создана система секторного управления нагревом (TBZ) для точного (до микронов) управления разнотолщинностью уже на стадии повторного раздува. Это позволило вплотную приблизить разнотолщинность раздувных пленок параметрам пленок, получаемых по клуповому методу, который по праву считается эталоном точности.

В ходе совершенствования оборудования были также получены многослойные пленки. Переход от трехслойной к пятислойной и семислойной пленке позволил заметно увеличить прочность на раздир и расширить диапазон свойств материалов за счет возможных комбинаций слоев. В ходе совершенствования оборудования были также получены многослойные пленки. Переход от трехслойной к пятислойной и семислойной пленке позволил заметно увеличить прочность на раздир и расширить диапазон свойств материалов за счет возможных комбинаций слоев.

Специальные решения потребовались и для намотки пленки, и для проводки жесткой трубчатой заготовки, а также для точного управления периметром пленочного рукава. Практический интерес представляют и доведенные на фирме Polytype до промышленного уровня технологии радиационной сшивки пленок, получаемых методом двойного раздува. Специальные решения потребовались и для намотки пленки, и для проводки жесткой трубчатой заготовки, а также для точного управления периметром пленочного рукава. Практический интерес представляют и доведенные на фирме Polytype до промышленного уровня технологии радиационной сшивки пленок, получаемых методом двойного раздува.

В результате серии инноваций, которые коллектив под руководством инженера Беллини проводил на фирме Polytech и продолжает сегодня воплощать на предприятии GAP, технология двойного раздува достигла признания потребителей и устойчиво завоевывает все новые позиции на рынке. Так, в 2008 году этой итальянской фирмой впервые была создана и запущена крупнейшая в мире линия 3-метрового формата.

Пленки, полученные по методу двойного раздува, широко применяются для упаковки практически всех видов потребительской продукции, как промышленной, так и пищевой. Малая толщина (от 12 микрон) и низкий удельный вес (0.92 против 1.3 у ПВХ) в сочетании со свариваемостью и термической усадкой приводят к рекордно низким показателям стоимости упаковки. Применение современных полимеров позволило снизить температуру усадки на 20 градусов. Высокая, до 80%, степень усадки позволяет получать эффект «второй кожи» и упаковывать изделия сложной формы.

Автор: НПО «Арсенал»

|