Полимерное покрытие не только защищает металл от механических и климатических воздействий, но и придает строениям архитектурно-художественную выразительность. Важнейшие требования к покрытиям – прочное сцепление (адгезия) отдельных слоев друг с другом, нижнего слоя с подложкой, твердость, прочность при изгибе и ударе, влагонепроницаемость, атмосферостойкость, комплекс декоративных свойств (прозрачность или укрывистость, цвет, степень блеска, узор и др.). При получении многослойных покрытий применяют следующие материалы: грунтовки, которые наносят непосредственно на подложку для ее антикоррозионной защиты и обеспечения адгезии, краски, эмали. Металл с полимерным покрытием состоит из металлического основания (холоднокатаная или оцинкованная сталь) со слоем обработки поверхности, слоя грунта и слоя полимерного покрытия. Для некоторых целей может использоваться самоклеящаяся полимерная пленка, а в случае необходимости - также временная защитная пленка. Полимерное покрытие представляет собой пленку на основе высокомолекулярных соединений на поверхности проката, сформированную при горячей сушке нанесенных валковым методом жидких ЛКМ (грунтовок, отделочных и защитных эмалей, пластизолей) и обладающую комплексом защитных, декоративных, физико-механических и других специальных свойств. В случае порошковых красок используется электростатический метод нанесения покрытий. Грунтовочный слой представляет собой нижний слой в системе двухслойного полимерного покрытия, наносимый непосредственно на металлическую поверхность и предназначенный для обеспечения прочного сцепления и высокой коррозионной стойкости полной системы покрытия.

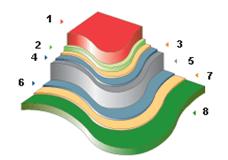

1. Полимерное покрытие лицевой стороны

2. Грунт

3. Фосфатированный и пассивированный слой

4. Слой цинка

5. Стальной лист

6. Слой цинка

7. Фосфатированный и пассивированный слой

8. Покрытие обратной стороны

Рис. 1.1. Слои окраски металла В производстве предварительно окрашенного проката используются различные типы полимерных покрытий. Полиэфирные покрытия получили наибольшее распространение в европейских странах. В России полиэфирные покрытия также являются наиболее распространенными, что связано с их дешевизной в сочетании с хорошими эксплуатационными характеристиками. Существует два основных вида красок для окрашивания рулонного металла: термореактивные и термопластические, которые можно разделить на 8 типов, в зависимости от типа используемых смол: - алкидные покрытия

- акриловые покрытия

- эпоксидные покрытия

- полиэфирные покрытия

- полиуретановые покрытия

- покрытия, модифицированные силиконом

- покрытия на базе ПВХ (поливинилхлорида)

- покрытия на базе фторполимеров, например PVDF (поливинилдифторида) Ниже представлены виды и основные характеристики покрытий. Виды полимерных покрытий Тип и материал покрытия | Символ | Диапазон толщин, µМ | Типичная толщина покрытия, µМ | | Лакокрасочное (толщина покрытия – от 5до 60 мкм в зависимости от материала покрытия) | | Акрил | AY | АС | 5-25 | 25 | | Эпоксид | EP | ЭП | 3-20 | Не установлена | | Полиэфир | SP | ПЛ | 5-60 | 25 | | Полиамидмодифицированный полиэфир | SP-PA | ПЛ-ПА | 15-50 | 25 | | Силиконмодифицированный полиэфир | SP-SI | ПЭ-ЖС | 15-40 | 25 | | Акрилсиликон | AY-SI | АС-ЖС | 25 | 25 | | Полиуретан | PUR | УР | 10-60 | 25 | | Полиамидмодифицированный полиуретан | PUR-PA | ПА-ПУ | 10-50 | 25 | | Поливинилиденфторид | PVDF | ПВДФ | 20-60 | 25 | | Пластизолевое (толщина покрытия – от 40 до 200 мкм) | | Поливинилхлоридный пластизоль | PVS(P) | ПВС(П) | 40-200 | 100; 200 |

|