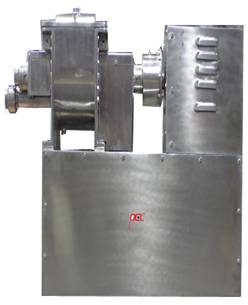

Реализация возможности изменения функциональных свойств термопластичных полимеров за счёт использования в качестве модифицирующей добавки синтетическх каучуков, ограничивается из-за отсутствия эффективного и одновременно простого по конструкции и недорогого смесительного оборудования непрерывного действия, учитывающего особые технологические свойства каучуков, затрудняющие их смешение, а по техническим характеристикам соответствующего производственным возможностям малых предприятий, занимающихся переработкой пластмасс в изделия. Комплект оборудования, отвечающий вышеуказанным требованиям, разработан и изготовлен научно-производственной фирмой «ЭТО» (г. Киев, Украина). В комплект, кроме смесителя, входит экструдер для подготовки и подачи расплава базового полимера непосредственно в винтовой канал шнека смесителя, дозатор объемный для подачи каучука в зону загрузки смесителя, дозатор весовой сыпучих компонентов, а также гранулирующая головка, ванна охлаждения и фрезерный гранулятор. Собственно смеситель создан на базе одношнекового экструдера, рабочие органы которого (корпус и шнек) по технологическому принципу разделены на три последовательно расположенных зоны – зону загрузки, зону смешения и зону выдавливания. Шнек смесителя вращается от привода с регулируемой скоростью вращения. В зоне смешения шнек снабжен смесительным устройством (см. рис.), представляющим собой ленточный шнек, состоящий из соосно расположенных наружного и внутреннего витков противоположного направления, жестко соединенных между собой, и неподвижный сердечник, выполненный в виде полого цилиндра с отверстиями на боковой поверхности. Ленточный шнек жестко закреплен на основном шнеке, а его внутренний виток охватывает сердечник с минимальным зазором, обеспечивающим его вращение. Полый сердечник с помощью фланца закреплен в корпусе экструдера таким образом, что выход расплава из рабочего канала ленточного шнека, образованного внутренней поверхностью корпуса и наружной поверхностью полого сердечника, полностью перекрывается фланцем, благодаря чему рабочий канал ленточного шнека сообщается с рабочим каналом шнека смесителя в выгрузной зоне только через отверстия в стенке сердечника и его внутренний канал. Работает смеситель следующим образом. Расплав базового полимера от экструдера-плавителя через обогреваемый патрубок поступает в зону загрузки смесителя. Сюда же с помощью соответствующих дозирующих устройств подаются другие твердые или жидкие составляющие композиции, в том числе каучук. Перемещаясь по винтовому каналу шнека, материал поступает в зону смешения, образованную ленточным шнеком, наружный и внутренний витки которого, взаимодействуя с внутренней поверхностью цилиндра и наружной поверхностью перфорированного сердечника, создают в кольцевой рабочей полости, образованной внутренней поверхностью корпуса и наружной поверхностью сердечника, потоки расплава противоположного направления, на которые накладывается прямой поток, формируемый загрузочной частью шнека. Встречные потоки расплава создают эффект активного перемешивания полимерной смеси в относительно большом объеме и обеспечивают предварительное распределение компонентов и однородность композиции на уровне агломератов и крупных частиц. Одновременно перерабатываемый материал, не имея прямого выхода в зону выгрузки, продавливается через отверстия на боковой поверхности во внутреннюю полость сердечника, благодаря чему весь расход расплава проходит переработку в малом зазоре между внутренними витками ленточного шнека и сердечником (не более 0,1 мм). При относительно небольших скоростях течения расплава через отверстия в сердечнике, набегающие витки ленточного шнека многократно подвергают слой расплава, примыкаюший в данный момент к наружной поверхности сердечника, интенсивному сдвигу. Большие градиенты скорости сдвига и соответствующие им напряжения сдвига, реализуемые в зазоре между сердечником и ленточным шнеком, создают смесительный эффект, способствующий разрушению агломератов, уменьшению размеров частиц дисперсной фазы, и достижению, таким образом, высокой однородности смеси. После смесительного устройства расплав попадает в винтовой канал выгрузного шнека, с помощью которого транспортируется к выходу из смесителя и продавливается через гранулирующую головку. Формируемые в головке жгуты охлаждаются водой и режутся на гранулы в гранулирующем устройстве. Отличительной особенностью нового экструдера, снабженного смесительным устройством, в сравнении с известными конструкциями одно- и двухшнековых смесителей непрерывного действия, является возможность переработки в условиях интенсивного сдвига всего расхода материала, протекающего через рабочие органы смесителя и непременно попадающего в малый зазор между гребнем вращающегося шнека и неподвижной стенкой перфорированного сердечника, благодаря чему обеспечивается высокая дисперсность фаз и однородность смеси, даже из несовместимых в технологическом отношении компонентов. Эффективность одношнекового экструдера-смесителя, условно названного «микструдером» (“Mixtruder”), подтверждена опытом многолетней эксплуатации в производстве специальных полимерных композиций, содержащих каучук, разработанных для изготовления изделий, работающих в условиях низких температур. Возможны варианты исполнения микструдера, основанные на вышеописанном принципе смешения, по конструкции шнека, расположению и размерам смесительного устройства, рассчитанные на изготовление термопластичных полимерных композиций с заданными свойствами из различных полимерных и неполимерных материалов с производительностью от 10 до 1000 кг/ч. www.plastics.ru |