Прямое фторирование полимеров обладает рядом важных с точки зрения практического его приложения особенностей. Процесс протекает спонтанно при комнатной температуре с приемлемой скоростью и не требует ни нагрева, ни дополнительного инициирования в виде УФ-света или гамма-излучения, ни катализаторов. Этот процесс составляет основу «сухой» технологии поверхностного модифицирования полимеров. Экологическую безопасность технологии обеспечивают существующие надежные и хорошо отработанные методы нейтрализации оставшегося количества F2 и продукта реакции HF. Применение прямого фторирования позволяет улучшить ряд эксплуатационных характеристик полимерных изделий, в частности, их барьерные свойства, газоразделительные свойства, адгезионную способность и др. При этом модифицируется только тонкий поверхностный слой изделия толщиной от ~0,01 до 10 мкм, а объемные свойства изделия не изменяются.

Начиная с 80-х годов прошлого века, процесс прямого фторирования широко применяется в промышленном масштабе для улучшения барьерных свойств полимерных топливных автомобильных баков, однако о фундаментальных особенностях процесса имеются лишь отрывочные и неполные данные. Возрастающие требования к качеству полимерных изделий привели к необходимости улучшения технологии прямого фторирования. Поэтому в России в течение последних 20 лет были инициированы фундаментальные исследования процесса прямого фторирования полимеров, позволившие усовершенствовать технологию этого процесса на лабораторном уровне и сформулировать рекомендации по практическому применению. Фундаментальные характеристики процесса прямого фторирования полимеров Фторированию подвергались следующие полимеры: полиэтилен низкой плотности (два типа), полиэтилен высокой плотности (шесть типов), поливинилфторид, поливинилиденфторид, полистирол, полиметилметакрилат, полифениленоксид (два типа), полиимид (Matrimid® 5218), полипропилен, блоксополимер сульфона и бутадиена (Серагель®), поликарбонатсилоксан (Карбосил®), поливинилтриметилсилан, полисульфон (Udel 3500), поли-4-метилпентен-1, эпоксидная смола (компоненты: ЭН6, ДДС и Э05М), поливиниловый спирт. Фторирующим агентом служил фтор с содержанием примесей менее 0,1% (в основном кислород). Применялись стандартные методы исследования поверхностей: ИК-фурьеспектроскопия, спектроскопия в видимой и ближней УФ областях спектра, рефрактометрия, электронная микроскопия, газохроматографическое измерение транспортных свойств полимерных мембран, измерение поверхностной энергии полимеров и измерение проницаемости бензина через полимерные пленки. Для измерения кинетики роста толщины фторированного слоя in situ (процесс фторирования не прерывается для проведения единичного измерения) была разработана оригинальная неразрушающая интерференционная методика, позволяющая регистрировать толщины фторированного слоя от ~0,1 мкм и вплоть до нескольких десятков микрометров. Измерение плотности фторированных полимерных слоев малой толщины (от 0,5 до 10 мкм) проводили также по разработанной оригинальной не разрушающей методике. При фторировании полимеров происходит разрыв связей C–H и раскрытие двойных (сопряженных) C=C связей с присоединением по ним фтора, разрыв значительной части связей C–N и C–Si (при наличии таковых в полимере) с последующим присоединением атома фтора к углероду. За исключением полиэтилена низкой и высокой плотности и поливинилфторида в полимерных слоях толщиной более нескольких микрометров степень фторирования близка к единице. При наличии кислорода во фторирующей смеси образуется контролируемое количество C=O-содержащих групп, в том числе –COF, трансформирующихся при контакте с атмосферной влагой в –COOH. Показано, что концентрация C=O-содержащих групп во фторированном слое постоянна по толщине слоя и увеличивается с ростом концентрации кислорода во фторирующей смеси. Для ряда полимеров величина NC=O, определяемая как отношение общего количества C=O- содержащих групп к общему количеству мономерных звеньев внутри фторированного слоя, может достигать значений ~1. Спектры пропускания в видимой спектральной области всех исследованных фторированных полимерных пленок имеют четко выраженные интерференционные особенности, которые наблюдаются как для односторонне фторированных пленок, так и для фторированных с двух сторон. Подобная картина может иметь место в том случае, если: а) фторированный слой и область немодифицированного полимера разделены узкой переходной зоной толщиной <<0,1 мкм; б) nF.

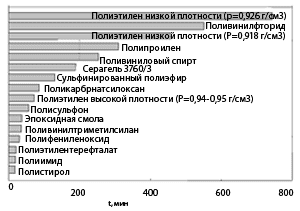

Принимая во внимание интерференционный характер спектров пропускания фторированных полимерных пленок и корневую зависимость толщины фторированного слоя от продолжительности фторирования t, можно сделать вывод о том, что поверхностный фторированный слой и область исходного полимера разделены узкой переходной зоной толщиной <<0,1 мкм. Основные химические превращения происходят главным образом внутри этой переходной зоны, а лимитирующая стадия процесса фторирования — проникновение фтора через фторированный слой к немодифицированной области полимера. Подтверждением существования узкой границы между фторированным слоем и областью исходного полимера может служить также тот факт, что на электронно-микроскопических снимках срезов фторированных не на всю толщину пленок поливинилтриметилсилана и Серагеля® можно различить слои фторированного и немодифицированного полимеров. Для исследования in situ кинетики роста толщины фторированного слоя был использован упомянутый выше интерференционной метод. С целью удаления фтористого водорода (продукта реакции) из газовой фазы (HF ингибирует процесс фторирования) во всех экспериментах (если специально не оговорено) в реакционную зону вводили прессованную таблетку фторида натрия: NaF + HF = NaHF2 (тв.). Для всех исследованных полимеров (за исключением композиционных мембран на основе поликарбонатсилоксана) и всех использованных для фторирования смесей наблюдалась корневая зависимость толщины фторированного слоя от времени обработки t: δF=A*t0,5 + const = B*(pF)k*t0.5 + const (1) где величина A зависит от парциальных давлений F2, O2, He, N2 и HF (pF, pО, pHe, pN, и pHF) и температуры проведения процесса. Величиной постоянного члена (const) можно пренебречь для большинства полимеров, за исключением полиэтилена низкой и высокой плотности и поливинилфторида. Значения величин B и k для различных полимеров. Как видно из рисунка 1, демонстрирующего продолжительность формирования фторированного слоя толщиной 1 мкм при давлении фтора 0,1 бар при комнатной температуре, в зависимости от природы полимера это время варьируется в пределах от 20 мин до 12 ч. Рис.1 Время, необходимое для формирования фторированного слоя толщиной 1 мкм на различных полимерах при давлении фтора 0,1 бар при комнатной температуре Показано, что наличие гелия, азота, аргона и диоксида углерода в обычно применяемой в промышленности фторирующей смеси слабо влияет на скорость фторирования при неизменном парциальном давлении фтора вплоть до смесей с содержанием фтора 2% (об.). Для некоторых полимеров зависимость δF от pF близка к корневой (см. формулу 1), соответствующей идеальному случаю, когда газопроницаемость модифицированного полимера не зависит от толщины фторированного слоя. Однако в большинстве случаев наблюдаются отклонения зависимости δF—pF от корневой, что может свидетельствовать о протекании во фторированном слое полимера реакций «догорания», т.е. сначала происходит процесс превращения основной массы полимерного слоя в не полностью фторированный полимер, а затем протекают более медленные процессы, как фторирования, так и с участием долгоживущих радикалов. Кислород оказывает ингибирующее влияние на скорость формирования фторированного слоя. Степень ингибирования зависит от природы полимера. Фтористый водород также замедляет скорость фторирования. Так, например, при фторировании полиэтилентерефталата добавление всего лишь 3% (об.) фтористого водорода ко фтору приводит к уменьшению коэффициента A (см. формулу 1) в 1,4 раза. Скорость роста толщины фторированного слоя возрастает с повышением температуры. Если зависимость величины A от температуры представить в виде зависимости A~A0•exp(–Eа/RT), то энергия активации Ea составит 13,4 кДж/моль для полиэтилена низкой плотности (0,918 г/см3), 28,1 и 34,2 кДж/моль для полиэтилена высокой плотности (0,945 и 0,949 г/см3). Средняя плотность фторированного слоя поливинилтриметилсилана, полистирола, полиэтилентерефталата, полифениленоксида не зависит от его толщины в интервале 0,5—10 мкм и существенно превышает плотность исходного полимера (см. таблицу 1). Плотность фторированного слоя полиимида зависит от его толщины и возрастает до ~1,9 г/см3 при увеличении δF до 5—8 мкм. Для сравнения: плотность политетрафторэтилена составляет 2,12—2,28 г/см3. Во фторированных при комнатной температуре и выше полиэтилене, полистироле, полифениленоксиде, поливинилтриметилсилане обнаружены долгоживущие пероксидные RO2 и фторсодержащие радикалы, концентрация которых уменьшается в два раза за несколько часов в зависимости от природы полимера. Пероксидные радикалы образуются за счет кислорода во фторирующей смеси, адсорбированного полимером и стенками реактора, и воды. При фторировании полиэтилена низкой плотности и полистирола радикалы начинают образовываться уже при температуре 77 К, однако в случае полиэтилена низкой плотности их количество через несколько минут выходит на стационарный уровень, что, очевидно, связано с наличием активационного барьера в реакциях продолжения цепи.

|