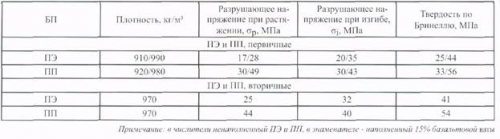

Для их производства в качестве армирующей основы применяется широкий ассортимент базальтовых волокон. В качестве исходного сырья для волокон служат базальты - магматические горные породы. Базальты содержат (по массе): 45-53% SiO2, 10-20% А12О3» До 20% окислов железа, магния, натрия и калия. В Российской Федерации базальты распространены повсеместно: Камчатка, Сибирь, Урал, Карелия и практически во всех странах СНГ. Разведанные запасы базальта свидетельствуют, что для нашей страны это такой же дар природы, как и нефть, газ, уголь, древесина. Базальтовые волокна, в том числе и непрерывные нити формуют одностадийным способом. Подготовка сырья сводится только к его дроблению до фракций 3-70 мм и магнитной сепарации. Технологический процесс производства волокон из базальта сравнительно прост и заключается в плавлении породы в ванных печах при 1200-1400.°С с последующей перскалия. В Российской Федерации базальты распространены повсеместно: Камчатка, Сибирь, Урал, Карелия и практически во всех странах СНГ. Разведанные запасы базальта свидетельствуют, что для нашей страны это такой же дар природы, как и нефть, газ, уголь, древесина. Базальтовые волокна, в том числе и непрерывные нити формуют одностадийным способом. Подготовка сырья сводится только к его дроблению до фракций 3-70 мм и магнитной сепарации. Технологический процесс произ¬водства волокон из базальта сравнительно прост и заключается в плавлении породы в ванных печах при 1200-1400°С с последующей переработкой расплава фильерным способом в нити и волокна. В Российской Федерации во многих регионах (более 12) успешно работают заводы по производству базальтовой ваты. Температурная об¬ласть применения матов и холстов из базальтовых супертонких воло¬кон (БСТВ) - 900°С, а для специальных огнезащитных изделий из этого материала - 1100-1200°С. В настоящее время набирают темп развития производства труб из полиолефинов полиэтилена и полипропилена, обладающих низкой плотностью, повышенной термо- и водостойкостью и просто¬той монтажа коммуникаций. Однако из-за низкой механической прочности, тепло- и термостойкости изделия из этих полимеров не могут конкурировать с базальтопластиками (БП). Нами проведены разработки по повышению прочностных характеристик полиэтилена высокого давления (ПЭ) и полипропилена (ПП). Для этого в качестве полимерной матрицы использовали гранулы полиэтилена ПЭ-15803-020 и полипропилена ПП-01003, как первичные, так и вторичные (отходы), а в качестве армирующей системы - некондиционную (отработавшую в качестве теплоизоляции в течение 10 лет в производстве азота и кислорода) базальтовую вату. Из табл.1 видно, что все исследуемые механические характеристики первичных ПЭ и ПП повышаются при введении в полимерную матрицу базальтовой ваты: ар на 63-74%, на 43-75%, твердость на 69-76% (Таблица 1).

Приведенные данные свидетельствуют, что совмещение БВ с ПЭ и ПП обеспечивает получение поли¬мерного композиционного материала (ПКМ) - БП - с достаточно высокими механическими свойствами, а также позволяет эффективно использовать в качестве полимерной матрицы вторичные полиолефины, а в качестве наполнителя некондиционную базальтовую вату. Арми¬рованный ПЭ и ПП имеют также повышенную теплостойкость. На кафедре химической технологии технологического института СГТУ, начиная с 1998 г. Ведутся исследования по созданию высокопрочных БП. Разработанная интеркаляционная технология (ИТ.) обеспечивает получение БП с повышенными на 20-40% механическими и физико-химическими характеристиками [1] по сравнению с традиционными стеклопластиками. Разработанная технология базируется на использовании для пропитки базальтовых нитей (БН) не готовой фенолформальдегидной смо¬лы, а исходных мономеров - смеси фенола с формальдегидом и катализатором NaOH. Это позволяет резко усилить физико-химическое взаимодействие БН с полимерным связующим и тем самым повысить все характеристики сформированного БП и сократить технологическую схему на 5 стадий. Учитывая, что свойства БН зависят от месторождения базальта и особенностей технологии формования БН из расплава базальта, в исследованиях использовались БП разных производителей: из Украины (БН-У), завода Брянской обл.(БН-Б), г.Красноярска (БН-К) и НИИ «Графит» г.Москвы (БН-1 и БН-2). Сформированные БП в зависимости от производителя БН отличаются по физико-химическим и механиче¬ским характеристикам. Как видно из табл.2, БП, сформированные по разработанной ИТ. характеризуются - на 20% более высокими свойствами, чем по традиционной технологии, а также в 3 раза большей прочностью и в 10 раз меньшим водопоглощением, чем стандартные стеклопластики. БП высокотермостойки и высокоустойчивы к горению - кислородный индекс составляет 60%. БП на основе фенолформальдегидного связующего, армированного базальтовой ватой кондиционной и некондиционной (табл.З) характеризуется достаточно высокой твердостью и прочностью при изгибе -более чем в 3 раза по сравнению с БП на ПЭ матрице (табл.1). По разработанной технологии могут формоваться трубы, перегородки в машино- и вагоностроении, стены тоннелей, теплоизоляционные оболочки на трубы, бордюры для дорог и др. изделия. На основе базальтовой ткани БТ и пленок ПЭ первичного и вторичного разработана технология рулонированных БП широкого спектра использования: для кровельного по¬крытия, дорожного строительства, обустройства теплиц и др. [2,3]

|