Система гравиметрического контроля (СГК) От проектирования СИСТЕМЫ ГРАВИМЕТРИЧЕСКОГО КОНТРОЛЯ (СГК) зависит точность смешения компонентов в рецептурах и стабильность работы линии в целом. СГК отслеживает расход сырья (поток массы кг/м) в режиме реального времени и сравнивает этот показатель со скоростью тянущего устройства (м/мин). При отклонении фактического метрического веса от заданного расчетного. СГК корректирует параметр до установленного значения. В соответствии с технологией производства, устройства и программное обеспечение СГК, поставляются для отслеживания одного или нескольких потоков сырья на выбор заказчика. Количество компонентов/потоков сырья может быть увеличено уже в процессе эксплуатации оборудования. Базовая система гравиметрического контроля включает в себя: • Загрузочную воронку

• Весовую воронку из оргстекла

• Дозирующий клапан и раму

• ПЛК с интерфейсом

• Измерение скорости линии с замкнутой системой управления

• Измерение скорости вращения шнека

• Измерение производительности шнека за один оборот (гр/об.)

• Интерфейс для управления более высоким уровнем

• Принтер СИСТЕМА ПОДАЧИ СЫРЬЯ

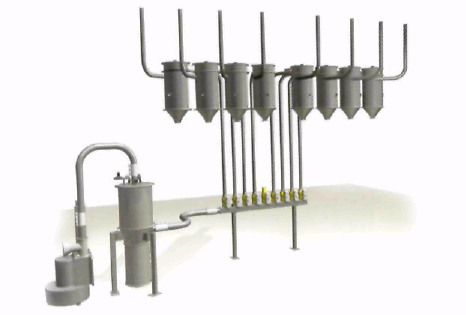

Система подачи сырья обеспечивает автоматизированную транспортировку сырья от склада/силосов до дневных силосов или непосредственно в дозирующие станции линии, а также автоматизированный учет расхода сырья, когда при достижении определенного уровня компонента в силосах направляется запрос поставщику на отгрузку нового объема сырья. Также система включает вакуумный насос и фильтрующую систему для удаления нитей, волокон и полимерной пыли. Подача добавок осуществляется тоже централизованной станцией. Для чувствительных к влаге видов сырья, таких как РА, PET, EVOH «EXTROY» проектирует системы сушки сырья в линии, непосредственно перед загрузкой его в экструдер.

Для того, чтобы гранулы каждого компонента сырья поступали в станции дозирования без перебоев и синхронизировано с работой линии, оптимизируется длина и диаметр трубопроводов; осуществляется подбор мощности насосов; используется система прочистки, продува трубопроводов после смены сырья при помощи клапанов; осуществляется координация времени ожидания при смене компонентов загрузки. Все это снижает лишние издержки в обслуживании основного и вспомогательного оборудования: освобождает время операторов соэкструзионной линии на основную высокоинтеллектуальную работу по управлению технологическими параметрами и контролю за качеством продукции, практически, исключая физический труд по подготовке, растарке, расчетам расхода сырья, способствует значительному повышению производительности за счет автоматизации. Устройства поверхностной обработки пленки Оптимальные устройства короной обработки и их характеристики подбираются под производимые типы пленок:

• С уровнем поверхностной обработки от 38 до 54 дин Изготовленные полностью из нержавеющей стали

• Анодированные алюминиевые рамы и крепления Сегментные электроды позволяют выбирать ширину электродов в соответствии с шириной пленки или производить выборочную активацию пленки

• Автоматическое открытие/закрытие электродов воздушными клапанами

• Алюминиевые или стальные валы коронатора для различных диаметров, с внешними подшипниками для защиты их от озона

• Три варианта изоляционного покрытия валов коронатора: керамическое, с силиконовыми рукавами, с вулканизированными силиконовыми рукавами.

• Вентилятор откачки озона используется для охлаждения электродов и поддержания их температуры в эффективном диапазоне.

• Возможность обработки уже разделенного полотна пленки с одной или двух сторон

• Возможно принудительное охлаждение вала коронатора

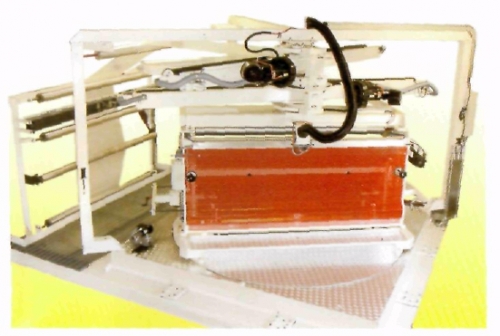

• Безопасность эксплуатации Тянущее устройство

|