Форма должна иметь достаточную жесткость, чтобы ее внутреннее пространство не изменялось ни под действием вакуума, ни при подаче смолы под давлением. Изменение геометрии формы приводит к появлению искажений в изделии. Стабильность внутреннего пространства формы при формовании изделия достигается созданием на ее наружной поверхности ребер жесткости. Однако, поскольку формование производится при низком давлении, форма может быть сделана из стеклопластика, бетона и других недорогих материалов. Горячее прессование и RTM-процесс позволяют получать изделия из армированных полимерных композитов с высоким качеством всей поверхности. Поскольку в обоих случаях формование проводится в закрытой форме под давлением, то получаемое изделие по всей площади контакта с формой воспроизводит ее поверхность и имеет заданную формой не только геометрию, но и фактуру поверхности. Применение этих технологий имеет важные преимущества. Оно ускоряет процесс отверждения смолы, увеличивает производительность труда, сокращает производственные площади, снижает трудоемкость, повышает точность размеров изделий и их стабильность, сокращает объемы образования отходов, повышает механические свойства изделий и улучшает санитарно-гигиенические условия производства. Следует, однако, заметить, что стоимость прессовой оснастки довольно высока и поэтому все перечисленные преимущества прессования реализуются только при массовом производстве однотипной продукции. Большое значение при прессовании изделий в закрытых формах имеет правильный выбор разделительных составов, которыми покрывают внутренние поверхности полуформ. Это облегчает раскрытие форм и удаление из них отформованных изделий, а также продлевает сроки эксплуатации технологической оснастки. При изготовлении цилиндрических изделий из армированных полимеров используют технологию намотки. По этой технологии на вращающуюся оправку наматывается волокно, пропитанное связующим. Пропитка осуществляется в ванне со связующим, через которую проходит непрерывное волокно или жгут. Намотка производится под углом к продольной оси оправки для повышения прочности готового изделия в осевом направлении. Укладка армирующего наполнителя осуществляется по различным схемам в зависимости от условий работы готового изделия. В промышленности применяют следующие схемы намотки: кольцевую, орбитальную, продольно-поперечную, спиральную. Этим способом производят трубы большого диаметра (до 5 м), цистерны для перевозки химических продуктов, корпуса ракет и другие изделия. При изготовлении цистерны отдельно изготавливают трубу способом намотки и две обечайки методом напыления, которые затем соединяют по клеевой технологии с помощью фланцев. Формование замкнутых корпусов цилиндрической формы производят в виде коконов путем орбитальной намотки с усилением отдельных наиболее нагруженных участков корпуса. Процесс намотки производится в автоматическом режиме с помощью программного управления. Для изготовления длинномерных элементов с небольшим поперечным сечением, таких как стержни, трубки, уголки, швеллеры используют непрерывное формование способом пултрузии (рис. 7).

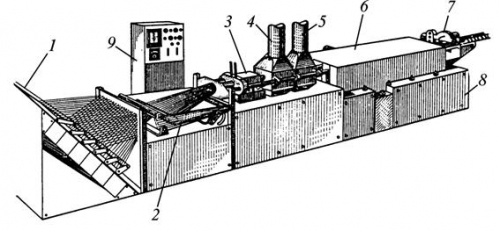

Рис. 7. Установка для формования профилей из стеклопластика способом пултрузии:

1 - шпулярник; 2 - пропиточная ванна; 3 - формующая матрица; 4 - камера термообработки 5 - камера охлаждения; 6 - тянущее устройство; 7 - дисковая пила; 8 - станина; 9 - пульт управления

Технология производственного процесса заключается в том, что стекловолокнистый материал в виде жгутов, лент и т.п. из шпулярника 1 протягивают через ванну 2, наполненную полимерной композицией, а затем - через нагретую до 130-150 °С формующую матрицу 3 требуемой конфигурации. При этом методе отношение смолы к армирующему материалу равно 3:1. Прочность при разрыве таких изделий в продольном направлении достигает 1100 МПа. В результате на выходе получается армированный профиль, конфигурация которого повторяет форму фильеры. Этим методом можно получать изделия с любым профилем.

Основными узлами пултрузионной установки являются секция подачи стеклонаполнителя, пропиточная секция, фильера, тянущий узел, гидромаслостанция, пила и контрольный узел, который включает в себя блок питания, блок управления нагревательными элементами и блок управления тянущим узлом. В современных пултрузионных установках нагревание осуществляется с помощью переменного электрического поля высокой частоты, что позволяет осуществлять практически мгновенный нагрев материала до заданной температуры в любом объеме. Использование высокочастотного нагрева позволяет изготавливать способом пултрузии толстостенные изделия с высокой производительностью, достигающей 6 м/мин. Особый интерес представляет производство из армированных полимерных композитов пустотелых изделий оболочковой формы. Как правило, такие изделия изготавливаются путем намотки на оправку, которая может быть: - неразборной;- разборной;

- выплавляемой;

- разрушаемой;

- выжигаемой;

- надувной;

- комбинированной. Неразборная оправка используется при изготовлении изделий, открытых хотя бы с одного торца и позволяющих извлечение оправки. Такая оправка используется многократно. Использование оправки такого типа ограничено конструкцией изделия и во многих случаях невозможно. Формование крупногабаритных изделий с применением неразборной оправки затруднено также в связи с необходимостью приложения больших усилий для ее выемки из отформованного изделия. При невозможности осевого извлечения оправки из готового изделия сложной формы ее делают разборной. Разборные оправки имеют высокое качество поверхности, легко извлекаются из готового изделия, используются многократно, но стоят довольно дорого.

Разрушаемые оправки имеют одноразовое применение, изготавливаются из относительно прочного, но в то же время легко разрушаемого материала, например, гипса. Стоимость их высока, а после разрушения оправки ее куски подлежат уничтожению. Для изготовления одноразовых оправок возможно использование песчано-смоляных композиций и легкоплавких материалов. Такие оправки удобны в работе, т.к. их изготовление достаточно просто, а материалы для их производства могут быть использованы многократно. В качестве легкоплавких материалов для изготовления оправок применяют парафино-восковые составы, некоторые термопласты, эвтектические сплавы. Выплавляемые оправки могут быть использованы только при производстве изделий из армированных композитов на основе связующего холодного отверждения. Особые преимущества оправки из выплавляемых материалов возникают при изготовлении изделий со сложной поверхностью, с полостями и каналами. Выжигаемые оправки изготавливают из легкогорючих материалов низкой плотности, например, из пенополистирола. Они дешевы, т.к. расход материалов на их производство невелик, а технология изготовления проста. Такие оправки также удобно использовать для производства изделий сложной формы, имеющих полости. И, наконец, надувные оправки изготавливают из эластичных материалов, например, резины. Такие оправки надуваются воздухом и могут служить в качестве оснастки для производства оболочковых конструкций из полимерных композитов. Однако применение надувных оправок ограничивается возможностями получения изделий с точными размерами и рядом других технологических причин. Независимо от технологии производства изделий из армированных полимерных материалов на свойства готовой продукции большое влияние оказывает режим отверждения связующего, т.е. температура и продолжительность отверждения. Многие связующие (полиэфирные и эпоксидные смолы) отверждаются при комнатной температуре, однако для достижения изделием из этих полимеров максимальных прочностных свойств необходимо провести постотверждение, т.е. дополнительное отверждение при повышенной температуре (60-80 °С) в течение нескольких часов. Вместе с тем, некоторые связующие (например, фенолформальдегидные смолы) не способны отверждаться при комнатной температуре, и изделия из них отверждают при повышенной температуре, которая зависит от природы связующего. Важную роль в производстве формованных изделий из полимерных композитов играет конструкция технологической оснастки, от которой зависит не только качество изделия, его поверхность и форма, но и сама возможность получения изделия заданной формы, а также его стоимость. Конструкция и стоимость технологической оснастки для изготовления армированных пластиков зависит от принятой технологии производства и объема производства однотипных изделий. Таким образом, технологические возможности производства изделий из армированных композиционных материалов разнообразны, выбор технологии производства - очень важная стадия при разработке и конструировании изделий, от которой зависят не только свойства готовой продукции, но и ее себестоимость. При выборе способа производства необходимо учитывать: конструкцию изделия, условия его эксплуатации, свойства сырьевых материалов, режимы отверждения связующего, технологию подготовки армирующих материалов, стоимость технологической оснастки и объемы производства изделий из композиционных армированных пластиков. С анализом технологий производства и анализом текущего состояния и прогнозом рынка Вы можете познакомиться в отчете маркетингового исследования Академии Конъюнктуры Промышленных Рынков «Рынок стеклопластиковых труб в России». www.newchemistry.ru

|