Целью дальнейших исследований было определение реально достижимых соотношений между длиной течения металла и толщиной образующегося на полимерной основе изделия металлического электропроводящего элемента. Упор при этом был сделан па целенаправленное регулирование температурных условий с целью образования •электропроводящих элементов максимальной длины с минимальными размерами поперечного сечения. Новое литьевое оборудование существенно отличается от традиционного и предоставляет дополнительные возможности для улучшения качества и повышения многофункциональности литьевых изделий, включая полые изделия, изготавливаемые по комбинированной технологии газо- или водоинжекционного литья и многокомпонентно-го литья под давлением. Расширение функций трубчатых изделий

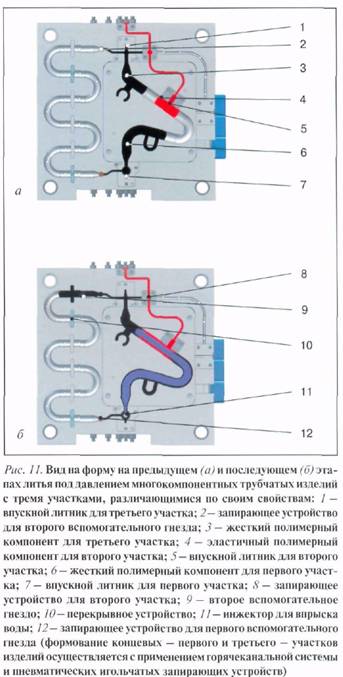

В последние годы постоянно возрастает роль газоинжеционной (GIT: Gas-assisted Injection Technology) и водо-инжекционной (WIT:) Water-assisted Injection Technology) технологий литья, объединяемых общей аббревиатурой FIT (Fluid-assisted Injection Technology), означающей технологию литья под давлением с использованием текучих веществ - газа или воды. Эти литьевые технологии позволяют расширить традиционные границы возможных конструкций литьевых изделий. Кроме того, при изготовлении полых изделий для определенных областей применения (например, ручек или трубопроводов) по газо- (ГИТ) и водоиижскционной (ВИТ) технологиям литья могут быть значительно сокращены производственные расходы по сравнению с другими способами. Тем не менее, несмотря на неоспоримые преимущества этих способов, во многих случаях их возможности оказываются весьма ограниченными. Основной причиной этого является довольно сложный комплекс требований к используемым ПМ, которые должны сочетать в себе определенные механические, оптические, химические и теплофизические свойства в комбинации с требуемыми реологическими свойствами. Комбинирование многокомпонентного литья под дав¬лением с ГИТ или ВИТ позволяет организовать автоматизированное производство многофункциональных полых изделий, имеющих участки с определенными свойствами. Такая комбинированная технология, разработанная в 1K.V, открывает широкие перспективы для создания новых видов изделий и снижения производственных затрат. В зависимости от конкретного назначения и вида полых много¬компонентных изделий (рис. 9) для их изготовления могут быть использованы различные варианты указанной комбинированной технологии. В качестве примера можно привести комбинацию ГИТ или ВИТ с так называемым сэндвич-литьем, позволяющую изготавливать двухслойные полые изделия. Как и при традиционной технологии сэндвич-литья под давлением, в оформляющее гнездо литьевой формы сначала подается расплав основного компонента, образующего в даль-нейшем внешний слой изделия, а затем впрыскивается расплав компонента, предназначенного для образования внутреннего слоя. После этого в оформляющее гнездо подается текучее вещество (газ или вода), раздувающее двухслойную отливку и прижимающее ее к стенкам формы (рис. 10, а). Наряду с этим способом для изготовления полого двухслойного изделия может применяться и другой вариант ГИТ или ВИТ, основанный на использовании вспомогательного гнезда для частичного вытеснения в него расплава внутреннего компонента (рис. 10. б). Комбинирование способов позволяет использовать в наружном слое изделия ПМ, не модифицированный специально для ГИТ или ВИТ, так как требованиям этих технологий должен удовлетворять только компонент, обра¬зующий внутренний слой полого трубчатого изделия. При изготовлении трубопроводов с двухслойной стенкой наружный слой должен обеспечивать требуемые механические свойства изделия, а также достаточную устойчивость его к повышенным температурам и низкую пожароопасность. Внутренний же слой, с поверхностью которого контактирует транспортируемая сквозь трубопровод среда, должен отличаться, например (в зависимости от вида среды), высокой химстойкостью, устойчивостью к гидролизу, хорошими барьерными свойствами и иметь гладкую внутреннюю поверхность. Зачастую двухслойная структура изделия позволяет снизить затраты на его изготовление, так как для образования внутреннего слоя можно использовать сравнительно недорогие ПМ типа полипропилена.

|