Наиболее актуально проблема газовыделения стоит в таких отраслях промышленности как черная и цветная металлургия, производства цемента, минеральных удобрений и асфальтобетона, на которых газовоздушные выбросы составляют 70% от общего количества выбросов и содержат до 800г/м3 загрязнителей, в состав которых могут входить кислотные оксиды такие как SO2 NO, CD и т.д., щелочи и др. химические вещества. Температура выбросов колеблется от 100÷300 ºС. Кроме того, пылевые загрязнения имеют способность к комкованию, что значительно затрудняет дальнейшее протекание процесса фильтрации.

В мировой практике из всех известных способов очистки газовоздушных выбросов: электрический, электромеханический, с помощью центрифуг - наиболее эффективным признан способ механического осаждения, который осуществляется на фильтр установках рукавного типа. Основным элементом таких установок является фильтровальный элемент в виде рукавов различных конфигураций.

Для изготовления рукавных элементов используются ткани и нетканые полотна различных структур. Одним из основных недостатков тканей, применяемых для этих целей, является их относительно плоская структура, которая обеспечивает выполнение фильтрации только шламовым способом, ведущим к быстрому росту сопротивления. В отличие от этого на объемных структурах таких как иглопробивные фильтрующие материалы фильтрация протекает по закупорочному способу с равномерным распределением частиц загрязнения в трехмерной структуре полотна, что приводит к постепенному нарастанию сопротивления по мере забивки структуры.

Такие фильтрующие материалы обеспечивают эффективность очистки 98-99%.

Фильтрующие полотна должны обладать следующими техническими характеристиками:

• устойчивостью к средам эксплуатации;

• термостойкостью;

• В отдельных случаях иметь способность к искрофакелогашению;

• Иметь чистоту фильтрации (задерживающую способность)

до 30 мкм;

• Выдерживать регенерацию методом импульсной продувки в

сочетании с механическим встряхиванием до 10 000 циклов;

• срок службы фильтровальных полотен не менее 1 года.

На российском рынке сейчас имеются рукавные фильтровальные ткани отечественного производства: полиэфирные ткани арт.830033, 83030, шерстяные сукна, не обладающие комплектом необходимых свойств, и импортное фильтрующее полотно фирмы Дюпон «НОМЕКС». Цена последнего колеблется от 12 до 30 дол. за 1 кв.м. поэтому проблема создания новых видов отечественных конкурентоспособных фильтрующих полотен актуальна.

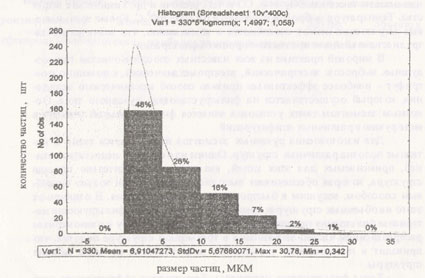

Результаты исследования материала «Номекс» представлены на рис 1 и 2.

Рис. 1 Распределение частиц загрязнения, прошедших через фильтрующее полотно «Номекс»

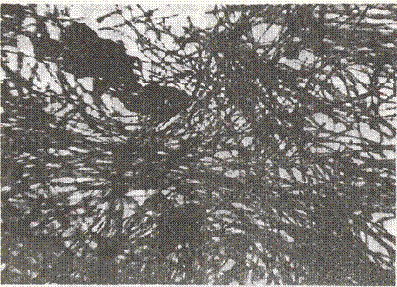

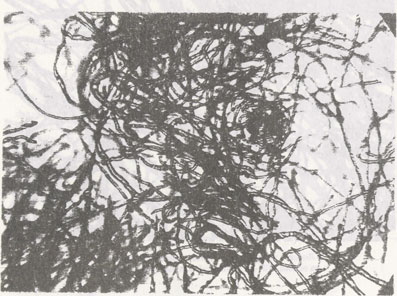

Рис. 2 Лобовая поверхность фильтрующего полотна «Номекс» ОАО «НИИНМ» на протяжении довольно длительного времени занимается исследованиями в этой области. В результате было создано фильтрующее полотно «Акрофил-Т», обеспечивающее технические требования в производстве азотных минеральных удобрений, в том числе выдерживающее температурное воздействие до 200 °С и краткосрочное термовоздействие до 220 °С. Полотно используется взамен импортного фильтрующего полотна производства Японии.

Исследование структурных параметров фильтрующих полотен проводились с использованием различных методов световой микроскопии. При этом измерения осуществлялись с помощью оптического микрометрического окуляра визуально, позволяющего производить увеличение от 400 до 1125 или при помощи цифровой камеры и соответствующего программного обеспечения. Выборка составила 350 и более измерений. Обработка результатов осуществлялась программными средствами. Измерение температур производилось на поляризационном термомикроскопе, позволяющем визуализировать изменения, происходящие с волокнами под воз¬действием температур 110÷350 °С.

В последующие годы продолжены исследования по повышению термостойкости фильтрующих полотен за счет применения процесса про¬питки фильтрующих материалов растворами на основе вермикулита, что позволило увеличить термостойкость материалов, в частности полотна «МАТИФ» до 230° С.

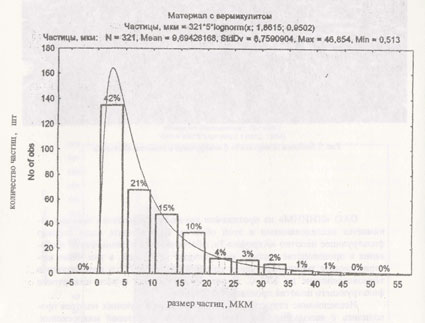

Результаты исследования фильтрующего полотна «Матиф» пред¬ставлены на рис. 3 и 4

Рис. 3 Распределение частиц загрязнения, прошедших через фильтрующее полотно «Матиф»

Рис. 4 Лобовая поверхность фильтрующего полотна «Матиф» Полученное полотно нашло применение в производствах, осуществляющих переплавку цветных металлов и, частично, при мусоросжигании.

Увеличение термостойкости полотна обусловлено за счет частичного отражения тепла пластинами вермикулита, расположившимися на лобовой поверхности полотна.

В процессе эксплуатации рукавных элементов из данного полотна выявлен ряд его недостатков:

• Выпадение частиц вермикулита;

• Снижение ресурса фильтрующего полотна из-за того, что пропиточная композиция с содержанием вермикулита располагается не только на поверхности полотна, но и заполняет поры.

Для устранения данных недостатков были продолжены исследования, позволившие создать новое термо-химически стойкое полотно со следующими свойствами:

• Термостойкостью до 240° С;

• Исключение - выпадения частиц

- заполнения пор полотна.

Кроме того, разработанное полотна не содержит образований оплавленных участков на поверхности фильтрующего полотна, как это происходит на полотне «Номекс».

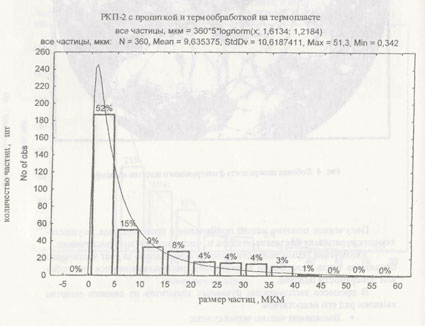

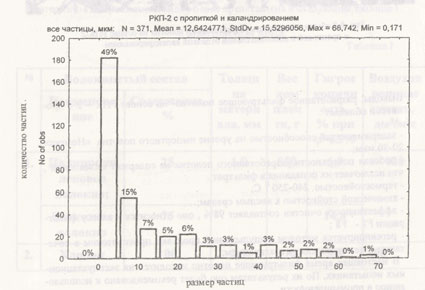

Результаты исследований представлены на рис. 5, 6, 7 и 8.

Рис. 5. Распределение частиц загрязнений прошедших через разработанное с пропиткой полотно с заключительной отделкой на термопласте

Рис. 6 Лобовая поверхность разработанного фильтрующего полотна на основе РПК-2 с пропиткой и отделкой на термопласте

Рис. 7 Распределение частиц загрязнения, прошедших через разработано с пропиткой полотно с отделкой каландрированием

Рис. 8 Лобовая поверхность разработанного полотна на основе РПК-2 с пропиткой и дополнительной отделкой каландрированием

Выводы: разработанное фильтрующее полотно на основе РПК-2с пропиткой обладает:

- задерживающей способностью на уровне импортного полотна «Номекс»

20-30 мкм;

- лобовая поверхность разработанного полотна не содержит оплавлений,

что исключает их попадания в фильтрат;

- термостойкостью 240-250° С;

- химической стойкостью к кислым средам;

- эффективность очистки составляет 98% , оно относится к классу фильтрации F7 - F8 ;

- регенерируется методом импульсивной продувки противотоком в сочетании с механическим встряхиванием;

В настоящее время фильтрующее полотно находится на эксплуатационных испытаниях. По их результатам оно будет рекомендовано к использованию в промышленности.

|