В фармацевтической и косметической промышленности предъявляются высокие требования к упаковке - как к ее наружному слою, так и к внутренней поверхности, соприкасающейся с содержимым. Предприятие Gaplast GmbH (Заульгруб, Германия) разработало принцип bag-in-bottle (пакет в бутылке), сочетающий в себе сразу несколько преимуществ.

|

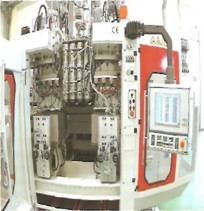

Основная идея этой технологии заключается в комбинации относительно жесткого внешнего сосуда с мягким внутренним пакетом. Пользователь извлекает содержимое из данной бутылки таким образом, что воздух не проникает внутрь пакета и нарушения стерильности не происходит. Это достигается с помощью внутреннего давления, которое создается специальной помпой в конструкции бутылки, впускающей воздух в промежуточное пространство между стенкой и пакетом. Степень сжатия пакета возрастает по мере его опорожнения. Как пакет, так и бутылка имеют трехслойную конструкцию. Бутылка состоит из наружного слоя полиамида толщиной 0,1 мм, слоя промотора адгезии толщиной 0,05 мм и внутреннего слоя полипропилена толщиной 1 мм. Для внутреннего и наружного слоев пакета используется инновационный материал Surlyn от фирмы DuPont толщиной 0,15 мм. Средний слой - барьерный, из сополимера этилена и винилового спирта (EVOH). Surlyn представляет собой упаковочный полимер, изготовленный из сополимера этиленовой кислоты. Этот термопластичный полимер отличается высокой прочностью и ударной вязкостью и в описываемом случае имеет решающее значение для функциональности изделия. Специальная установка для формования раздувом Gaplast GmbH использует в производстве машину для формования раздувом от Bekum Maschinenfabriken GmbH (Берлин, Германия), разработанную специально для решения этой прикладной задачи. Соэкструзионная двухстанционная установка ВМ 206 DL для формования раздувом оснащена четырьмя экструзионными головками и шестью экструдерами. Для заполнения четырех гнезд справа и четырех гнезд слева она оборудована дополнительной нижней калибровкой для каждой емкости. Установка коэкструдирования позволяет изготавливать 2x4 бутылки емкостью от 30 до 250 мл. Также могут изготавливаться и более крупные бутылки емкостью от 500 до 1 000 мл в конфигурации 1 х 4. Комбинированная головка в двойном блоке Центральную часть установки образуют выполненные в качестве поворотного распределителя четыре раздувные головки, которые выполняют распределение всех трех слоев материала для корпуса бутылки. С каждой группой из 4 головок комбинируются по три пинольных инструмента с кардиоидным распределителем, которые выдают расплав для внутреннего пакета бутылки. Как подчеркивает представитель фирмы Bekum, для этой прикладной задачи требуется именно такой вариант головок, несмотря на всю его необычность. Для производства изделий по принципу bag-in-bottle необходима высокая точность соблюдения толщины стенок, в особенности в горлышке бутылки, что и обеспечивается благодаря указанной конфигурации. Для удобного демонтажа головки фирма разработала еще одно специальное решение - быстросменное приспособление, которое также обеспечивает удобный доступ и при работах по техобслуживанию. Умные датчики Одна группа датчиков с помощью фотоячеек определяет длину трубных заготовок, на основании которой следует пересчет требуемого давления и характеристик вращения шнека. Другая группа датчиков измеряет перемещения головки экструдера и выполняет автоматическую калибровку. Новая система управления с жидкокристаллическим сенсорным экраном обеспечивает высокую воспроизводимость операций. Установка ВМ 206 DL может не только регулировать с помощью клапанов подачу воздуха с 8 различными расходами, но и точно регулировать давление в каждом экструдере и воспроизводить его с высокой точность. Изменение давления на одном экструдере автоматически приводит к согласованию давления на других экструдерах. www.newchemistry.ru |