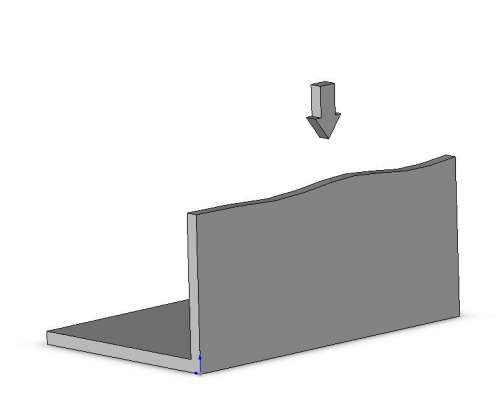

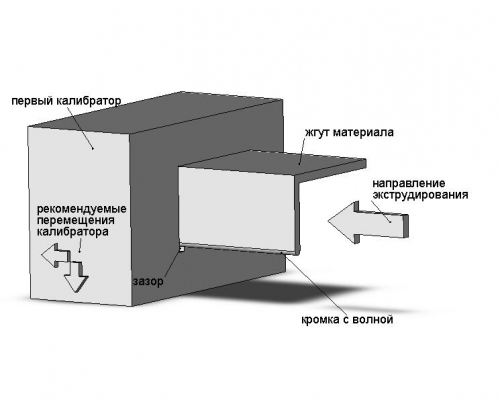

В общем случае дефекты профилей можно разделить на «общие», то есть те, которые характерны для любого вида профиля и «локальные» присущие только какому – либо конкретному профилю (экструзионному инструменту). В этой работе, повторюсь, описаны только некоторые из "общих" дефектов. При возникновении ситуации, когда стандартные способы не работают, в первую очередь следует полагаться на свой личный опыт экструдирования. Иногда, добиться положительного результата помогают прямо противоположные указанным выше действия. К примеру, вместо «вытягивания» профиля его «наполнение», или охлаждение профиля с другой стороны (противоположной указанной). «волна» по кромке.  Встречается на кромках уголков (как на рисунке), кромках стартовых профилей, углах коробчатых профилей и т.д. Причины возникновения и способы устранения: Встречается на кромках уголков (как на рисунке), кромках стартовых профилей, углах коробчатых профилей и т.д. Причины возникновения и способы устранения:

1. Недостаточное «наполнение» профиля. На торцах профиля недостаточно материала. Если полка уголка с «волной» становится тоньше к кромке, если на входе в калибратор между этой кромкой и калибратором остается зазор, значит можно предположить, что причиной «волны» является недостаток массы на кромке профиля. Рекомендуемые действия для подобной ситуации: • Отодвинуть калибратор от фильеры, сместить калибратор в сторону «волны», тем самым увеличивая зазор между кромкой профиля и калибратором см рисунок. Иногда, к хорошему результату приводит одновременное незначительное «вытягивание» профиля.

• Приблизить калибратор к фильере и переместить его в противоположную от «волны» сторону, уменьшая зазор между кромкой профиля и калибратором. Метод обратный приведенному выше. • Попытаться «наполнить» профиль с помощью уменьшения скорости экструдирования или увеличения производительности станка. Лучше выполнять эти действия совместно с одним из двух первых методов. 2. Недостаточное охлаждение первого калибратора (либо его части). В этом случае можно видеть (не всегда) возвратно поступательные движения кромки или другой части профиля на входе в первый калибратор. При этом другие кромки и части профиля выглядят «не наполненными». В этом случае необходимо: • Проверить правильность подключения контуров подачи воды. В случае необходимости изменить схему подключения. • Проверить проходимость воды через контуры с помощью визуального контроля «сливов» воды или наличия горячих участков калибратора (в сравнении с другими его частями). При необходимости прочистить забитые контура сжатым воздухом через «сливы» воды. • Проверить температуру воды в системе калибрационного стола. Оптимальным значением температуры воды является диапазон 14-16 С. В случае превышения величины температуры воды значения в 20 С, для устранения возможных искажений геометрии профиля, в том числе и «волны», рекомендуется снижать скорость экструдирования. 3. На кромке слишком много материала. В этом случае «волна» выглядит несколько по другому (см. рисунок). Край кромки наполнен, утоньшения кромки (как в п.1) нет.

|