Благодаря высокой производственной гибкости, высокой мотивации коллектива сотрудников, сегодня компания может поставлять следующие комплексные установки, соответствующие любым потребностям заказчиков:

• Установки для производства труб для систем газового, водяного отопления и систем «теплый пол».

• Установки для производства шлангов для шлангов РЕ, PR W-PVC-, РА-, ТРЕ и TPU

• Установки для производства многослойных шлангов, до 5 слоев

• Установки для производства изоляции для труб, от 2 до 3-слойных

• Установки для производства кабельной изоляции

• Установки для производства медицинских шлангов для катетерных шлангов 3-слойных, одно- и многоцветных

• Установки для производства малых и средних профилей

• Грануляторы, как непрерывного, так и горячего гранулирования

• Экспериментальные установки для высших учебных заведений, институтов и университетов

• Лабораторные установки

• Тестовые конвейерные установки для проверки вкраплений («рыбий глаз»)

• Установки для производства простых и цветных карандашей

• Скоростные установки по производству медицинских или технических шлангов (около 240 м/мин)

• Установки по производству труб и шлангов из фторполимеров Пример: установки по производству шлангов из фторполимеров Благодаря тесному сотрудничеству с производителями фторполимеров и поставщиками отдельных технологических компонентов, Extrudex является сегодня компетентным партнером при разработке и поставке установок для экструзии фторполимеров. В этом году была произведена поставка российскому заказчику второй линии по производству шлангов PFA, которая успешно была сдана в эксплуатацию технологами фирмы. Благодаря постоянному усовершенствованию, скорость экструзии второй линии по сравнению с первой установкой удалось увеличить на 42% (рис. 1). По словам ди¬ректора предприятия, планируется дальнейшее расширение производства.

Конструктивные блоки установки по производству шлангов из фторполимеров Экструдер: Благодаря обширному ассортименту экструдеров могут быть обеспечены все диапазоны производительности (рис. 2). Вследствие тщательного подбора компонентов приводов и высочайшей стабильности температуры, особенно в диапазоне высоких температур, гарантируется стабильное качество и равномерность подачи.

Применение высококачественных специальных сплавов в технической части экструдера имеет огромное значение при переработке фторполимеров.

Гравиметрическое дозирование

Благодаря системе гравиметрического дозирования обеспечивается возможность точного ввода массы погонного метра продукта. Обеспечивается доку¬ментирование пропускной способности и соблюдение соотношения толщины слоев при производстве многослойных изделий (рис. 3).

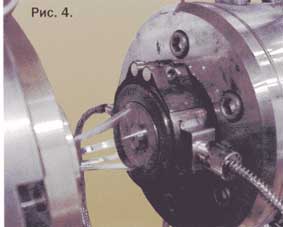

Пресс-форма: Параметры пресс-формы оказывают огромное влияние на качество шлангов из фторполимеров (рис. 4). Поскольку фторполимеры очень склонны к разрыву расплава, параметр правильного коэффициента экструзии (DDR = Down Draw Ratio) является чрезвычайно важным.

Вакуумная калибровка и охлаждение

Высокоточная вакуумная калибровка (рис. 5) обеспечивает высокую точность производства относительно внешнего диаметра. Постоянство и стабильность условий производства обеспечивается благодаря:

• Точнейшей настройке и регулировке разрежения

• Постоянной температуре, обеспечиваемой теплообменником

• Точной регулировке поддерживающего воздуха прецизионными клапанами

• Высокопрецизионным регулировочным устройствам для продольной, поперечной регулировки и регулировки по высоте

• Обдуву водной пленки перед измерительным устройством

Удобство в работе благодаря большому размеру резервуара, что обеспечивает простой и безопасный ввод и протяжку шланга. Благодаря кожуху из оргстекла возможен постоянный визуальный контроль процесса.

Измерение толщины стенок и диаметра

Система измерения служит для геометрического измерения (толщина стенок, эксцентриситет, внешний диаметр, внутренний диаметр и качество) шлангов или труб во внутреннем объеме охлаждающей емкости (рис. 6). Ультразвуковая система измерения располагается в отдельной измерительной камере и подключена к отдельной независимой системе водяного охлаждения.

Это уменьшает образование пузырей перед датчиками и способствует надежному приему значений измерения. Система измерения состоит из электронного блока обработки сигналов (компактной конструкции) и измерительной камеры для подключения 6 неподвижных датчиков.

Контроллер, помимо прочего, оснащен системой регулировки тонких мест. Бла¬годаря измерению тонких или толстых мест регулируется вытяжка или привод экструдера. Кроме этого, система оборудована модемом для дистанционного обслуживания и протоколирования SQC.

Ленточная вытяжка

Обе ленточные вытяжки имеют синхронный привод при помощи высокоточных сервоприводов с прифланцованными коническими зубчатыми передачами (рис. 7). Это обеспечивает абсолютно постоянную вытяжку продукта, что выражается в постоянстве продукта с точки зрения диаметра и толщины стенок. Качество ленты, согласованное со свойствами продукта, обеспечивает щадящую вытяжку вследствие очень высокого сопротивления трения (очень важно при производстве тонкостенных, чувствительных шлангов).

Намоточное устройство

При желании вытянутые шланги наматываются или сразу разрезаются на нужную длину. В качестве намоточных устройств применяется простое барабанное намоточное устройство (рис. 8) или рядное намоточное устройство с последовательно расположенными катушками. Тяговое усилие регулируется системой толкателей, для очень чувствительных продуктов применяется бесконтактная электронная система управления провисанием.

Режущее устройство

При обрезке продукта на предварительно выбранную длину применяется комбинация вытяжки-обрезки, то есть вытяжка комбинируется с блоком обрезки на общем основании. Вследствие настройки ножа на обрезаемый продукт, а также высокой скорости вращения ножа, достигается разрез без задиров и с высокой точностью по длине. Устройство для складирования продукта

Разрезанные шланги или трубы подаются из зоны обрезки на установленный после ножа ленточный транспортер и выдуваются в улавливающую ванну на одно и то же место при помощи универсально регулируемых воздушных сопел (рис. 9). Это чрезвычайно важно для очень мягких и небольших шлангов, поскольку необходимо обеспечить постоянный бесперебойный процесс.

Блок управления установкой

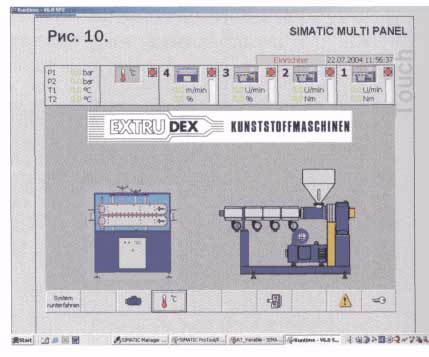

Стандартно применяется наш созданный на основе SPS дисплейный контроллер Extru-Command EC 300 (рис. 10). Речь идет о блоке управления на основе SPS с цветным TFT-дисплеем 10,4", предназначенном максимум для 2 экструдеров, 1 вытяжки, 1 насоса расплава, максимум с 24 зонами нагрева, синхронным приводом, 2 графиками тренда с записью по продолжительному времени. Возможность сохранения состава на дискету, ключевую плату или жесткий диск. При подключении принтера возможна распечатка параметров. Доступ к управлению возможен через пароли трех уровней, причем эти уровни подчинены соответствующей иерархии.

Наряду со стандартным блоком управления ЕС 300 для более сложных установок, имеющих большее количество приводов и т.п., мы разработали блок управления SIMCON SC 300 на основе Simatic S 7. В данном случае речь идет о блоке управления S7-300 CPU 315 2DP с отображением на цветном TFT-дисплее МР 370 12". Регулирование температуры осуществляется 8-канальным регулятором ETR 32 с подключением через шину Profibus для оптимальной регулировки температуры, 2 заданных значения, контроль зон нагрева и оптимизация по заданному значению. Возможность свободной конфигурации максимум 4 приводов, управление осуществляется через шину Profibus, синхронный режим, график тренда с записью по продолжительному времени, управление составом с защитой паролем, а также разъем для подключения принтера и разъем для подключения к сети.

______________________________________________________

Extrudex-Kunststoffmaschinen GmbH

In den Waldackern 16, 75417 Muh lacker/Germany

Postfach 1220, 75402 Muhlacker/Germany

Tel.: +49 7041/9625-0, Fax:/962522

www.extrudex.de; info@extrudex.de |