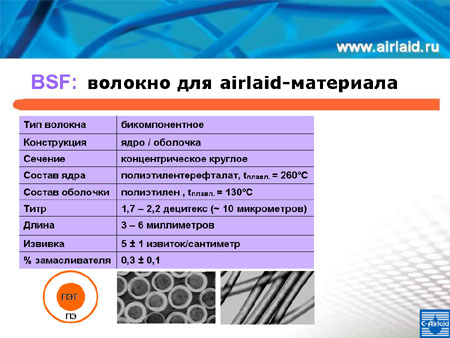

Впервые в нашей стране монтаж и запуск высокотехнологичной линии (компании Dan Web, Дания) для производства нетканого материала по айрлайд-технологии были проведены в 2002 году компанией ООО Си Айрлайд. В июле 2005 года компания ввела в эксплуатацию две линии (GDM, Италия) по производству женских гигиенических прокладок. Сейчас Си Айрлайд предлагает потребителям не только нетканый материал айрлайд в качестве сырья, но и конечную продукцию. Дорогостоящим и незаменимым сырьем для айрлайд-материала является бикомпонентное штапельное волокно. В 2004 году руководство компании приняло решение о создании собственной производственной базы по выпуску волокон. В декабре 2005 года технологическая линия, поставленная немецкой компанией Neumag/Saurer, выпустила первое волокно. В апреле 2006 года компания произвела первый качественный айрлайд-материал c бикомпонентным волокном собственного производства. Айрлайд-материал: сырьевая структура. Трехлетняя практика продвижения и популяризации айрлайд-материала показала, что не все хорошо представляют себе техпроцесс получения и спектр возможностей данной технологии, поэтому хотелось бы осветить этот вопрос возможно подробнее. Айрлайд-материал представляет из себя термоскрепленное нетканое полотно, состоящее из натуральных волокон и добавок. Основное сырье для производства такой неткани - натуральная целлюлоза из хвойных пород древесины, бикомпонентное штапельное волокно и так называемый суперабсорбент. Айрлайд-материал изготовляется трех основных типов, которые отличаются друг от друга как по сырьевому составу, так и по назначению. Тип первый: неткань, состоящая только из бикомпонентного волокна. Представляет собой очень прочный на разрыв материал, пропускающий жидкости и воздух. Основные назначения такого материала - фильтрация и использование в качестве упаковки. Тип второй: материал, состоящий из целлюлозы и бикомпонентного волокна. В зависимости от содержания в материале скрепляющего агента - бикомпонентного волокна - может быть получен различной прочности на разрыв. Основное назначение такого материала - гигиеническая продукция: влажные салфетки, ежедневные прокладки, перевязочный материал и оберточный материал для продуктов питания. Тип третий: материал, состоящий из целлюлозы, бикомпонентного волокна и содержащий суперабсорбент. Впитываемость такого материала значительно выше, чем у типа 1 и типа 2. Назначение - прокладочный материал в транспортную тару и влаговпитывающие вкладыши под замороженные пищевые продукты животного и растительного происхождения, а также гигиеническая продукция - прокладки для критических дней, впитывающие простыни для больных, подгузники. Рассмотрим каждый сырьевой компонент айрлайд-материала в отдельности. Бикомпонентное штапельное волокно (рис. 1) определяет механические характеристики материала. В айрлайд-процессе используется штапельное (т.е. нарезанное на короткие отрезки - штапели) волокно максимальным диаметром до 10 микрометров (~ 1,7...2,2 децитекс), длиной 3...6 мм. Волокно имеет структуру ядро-оболочка, ядро выполнено из полиэтилентерефталата, оболочка - из полиэтилена. В процессе формования полотна нетканого материала бикомпонентные волокна перемешиваются с волокнами целлюлозы, далее волокнистая смеска разогревается до температуры ~ 180°C. Полиэтиленовая оболочка волокон расплавляется, волокна приклеивается к целлюлозе и друг к другу. После охлаждения до комнатной температуры нетканое полотно становится прочным на разрыв.

Целлюлоза. В начале XX века специалисты компании «Кимберли Кларк» обнаружили, что вата из древесной целлюлозы впитывает лучше, чем хлопковая. Современные исследования доказывают: целлюлоза может впитывать и удерживать до 20% воды (сверх первоначального веса) без изменения своих органолептических характеристик. Это свойство предопределило использование целлюлозной ваты в средствах гигиены и везде, где необходимо быстро и эффективно впитать и удержать влагу. Для изготовления айрлайд-материала используется натуральная целлюлоза из древесины хвойных пород (рис. 2). Целлюлоза поступает в рулонах или листах. Для формования волокнистой смески она разволокняется на специальных молотковых мельницах.

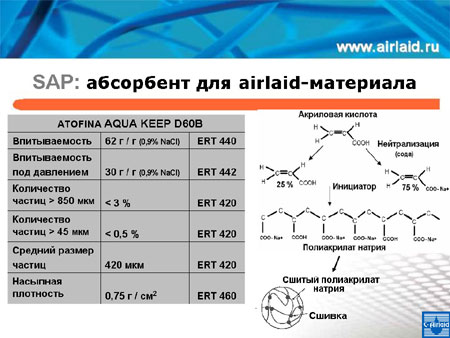

Суперабсорбент. Между тем, ряд применений айрлайд-материала (влаговпитывающие вкладыши под продукты, водопоглощающие оплетки кабелей, средства женской гигиены и др.) требует, чтобы материал обладал значительно большей впитываемостью, чем может позволить целлюлозная вата. Для решения данной задачи в нетканый материал вводятся гранулы суперабсорбента, который представляет собой сшитый полиакрилат натрия (рис. 3). Это вещество способно впитывать и удерживать воду и водосодержащие жидкости в количестве, в несколько десятков раз превышающем его собственный вес. Современные суперабсорбенты - это безопасные в физиологическом плане вещества, с минимальным уровнем миграции компонентов в окружающие материалы.

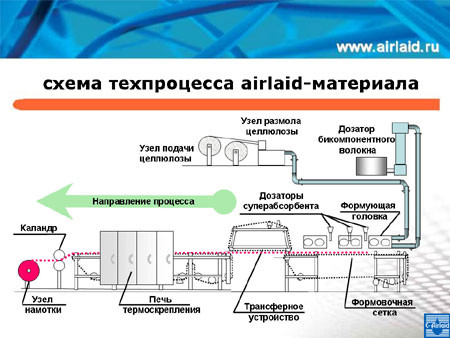

Оборудование, имеющееся в распоряжении ООО «Си Айрлайд», оснащено тремя дозирующими головками, и, таким образом, позволяет изготовлять трехслойный нетканый материал. Можно контролировать удельный вес, содержание целлюлозы и штапельного волокна в каждом слое. Суперабсорбент в виде гранул размером 0,2...0,4 мм при необходимости вносится как между слоями материала, так и непосредственно в слой.

Реализованный в ООО «Си Айрлайд» процесс (рис. 4) является одним из первых процессов, который позволяет вносить в неткань не только суперабсорбент, но и другие гранулированные материалы, например, цеолиты.

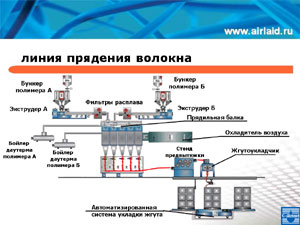

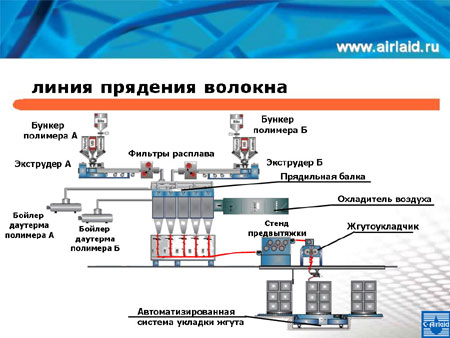

Необходимо уточнить, что содержание бикомпонентного волокна в неткани не может быть ниже 15%, для обеспечения необходимой прочности полотна на разрыв при дальнейшей переработке. Количество суперабсорбента также должно быть оптимальным, поскольку при впитывании гранулы увеличиваются в размерах и могут выделяться из материала, что нежелательно. В настоящий момент доступен материал со следующими характеристиками: - минимальный удельный вес 15 г/м2 (без целлюлозы), от 30 г/м2- с целлюлозой, максимальный удельный вес 350 г/м2(с целлюлозой и суперабсорбентом); - разброс поверхностной плотности составляет 5-10 % для различных материалов; - разброс по толщине до ± 10 %; - толщина от 0,1 (15 г/ м2- тип 1) до 5 мм (350 г/ м2- тип 3); - Впитываемость - до 23 граммов воды на грамм материала. Айрлайд-материал соответствует ТУ 8390-001-13429727-2003, сертифицирован согласно российским нормам, есть санитарно-эпидемиологические заключения, материал допущен для контакта с пищевыми продуктами. Производство бикомпонентного волокна - основного сырья для айрлайд-материала. Считается, что технология производства волокон из расплавов полимеров хорошо отработана более 20 лет назад. Однако при изготовлении волокна для использования в смесках с натуральными волокнами (например, целлюлозой) необходимо учитывать очень много факторов. Во-первых, существуют разные типы сечений волокна: круглое, концентрическое ядро/оболочка, круглое эксцентрическое ядро/оболочка, круглое бок о бок, полое бок о бок и так далее. Во-вторых, соотношение количества полимера ядра и полимера оболочки может изменяться в зависимости от назначения волокна (к примеру, волокно типа ядро-оболочка может быть изготовлено с соотношением веса ядра к весу оболочки как 30/70 так и 50/50). В-третьих, длина и толщина волокна должны быть таковы, чтобы, с одной стороны, хорошо смешиваться с целлюлозными волокнами, а с другой - быть достаточно механически прочными, для обеспечения достаточной прочности на разрыв нетканого материала. В-четвертых, температура плавления оболочки не должна быть слишком высокой, поскольку целлюлоза при температуре выше +170°С начинает утрачивать свою способность впитывать воду. В-пятых, оболочка волокна должна быть мягкой после расплавления и охлаждения, не должна испытывать значительной термодеструкции, не должна выделять вещества, способные мигрировать в окружающую среду и оказывать токсическое действие. Практически все производители бикомпонентного волокна для айрлайд-процесса при выборе материала оболочки остановили свой выбор на полиэтилене. Этот полимер хорошо изучен в токсикологическом и дерматологическом плане. Его температура плавления лежит в необходимом диапазоне. Кроме того, волокно, изготовленное на его основе, является чрезвычайно мягким и приятным на ощупь. Различают непрерывную (прядение и вытяжка волокна совмещены) и раздельную (прядение и вытяжка выполнены в виде отдельных процессов) технологии производства синтетического волокна. В ООО «Си Айрлайд» реализована раздельная технология. Прядение волокна. Сырьем для химического волокна служит гранулированный полиэтилен и полиэтилентерефталат (либо полипропилен). Для каждого полимера бикомпонентного волокна (полиэтилен-полиэтилентерефталат либо полиэтилен-полипропилен) установлено по одному экструдеру, которые расплавляют, дозируют и перемешивают расплав полимера (рис. 5). Расплавленный полимер в условиях регулируемой температуры подается по трубопроводам расплава к прядильной балке.

В прядильной балке расположены фильеры (стальные пакеты с множеством маленьких калиброванных отверстий). Подача расплава полимера на каждую фильеру выполняется двумя прядильными насосами (по одному насосу на каждый полимер). Расплав проходит через фильерные комплекты, где фильтруется, и после прохождении через отверстия фильер, превращается в волокна. Свежесформованные волокна проходят через камеры охлаждающего воздуха. Поток холодного воздуха обдувает волокна и вызывает затвердевание полимера.

Выйдя из камер охлаждающего воздуха, жгуты волокон с каждой фильеры касаются приводного вала, который равномерно наносит на волокна замасливатель. Далее волокна с каждой фильеры собираются в единый жгут. Сформованный жгут укладывается в тазы с помощью стационарного укладчика. Вытяжка волокна. Чтобы волокно приобрело необходимую прочность на разрыв, его подвергают ориентационному вытягиванию (рис. 6). Тазы с только что спряденным волокном устанавливают на шпулярник. Из тазов жгуты направляются шпулярником к валкам направляющего устройства, которое обеспечивает постоянное натяжение волокон перед поступлением в обогреваемую погружную ванну.

Вытяжка достигается на обогреваемых стальных валах вытяжных станов. В зависимости от полимеров, из которых изготовлено волокно, жгут протягивается через камеру с горячим воздухом, камеру с паром или камеру с горячей водой.

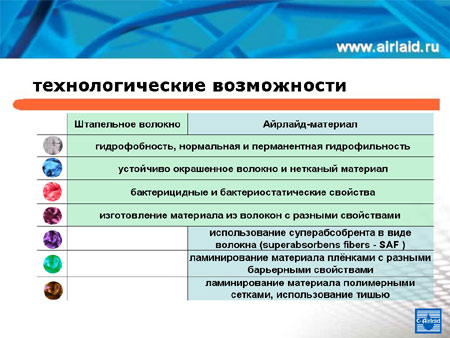

Затем жгут проходит через запарную камеру, в которой нагревается, и передается в гофрировочную машину. При гофрировании на волокнах образуются извитки, и по своим механическим свойствам оно начинает напоминать натуральное волокно. После гофрировки жгут равномерно сушится и термофиксируется в сушильной камере, и затем подается на резательную машину, где режется на штапели требуемой длины. Резательная машина размещается над кип-прессом, волокно падает в кип-пресс под собственным весом, пресс упаковывает волокно в кипы. Айрлайд-материал - новые свойства и возможности применения. Каким образом мы можем менять свойства айрлайд-материала, изменяя свойства бикомпонентного волокна? Прежде всего, можно изменять гидрофобность/гидрофильность (смачивается водой или не смачивается). Если целлюлоза - гидрофильный материал (хорошо смачивается водой), то полимерные волокна - практически всегда гидрофобные (водой не смачиваются), что не лучшим образом сказывается на динамике впитывания и удержания жидкости айрлайд-материалом. Применяя различные замасливающие (текстильно-вспомогательные) вещества, мы можем получать бикомпонентные волокна с нормальной или перманентной (улучшенной) гидрофильностью, либо гидрофобные волокна. Благодаря возможности объемно окрашивать штапельное волокно в различные цвета, мы можем предложить клиентам окрашенный айрлайд-материал и цветные конечные изделия - салфетки, влаговпитывающие вкладыши и прочее. Введенный в волокно и смешанный с полимером оболочки волокна краситель обеспечивает устойчивую окраску, миграция красителя в окружающие материалы практически отсутствует (материал не «линяет»). Успехи ведущих производителей в области полимерных добавок сделали возможным изготовлять штапельное волокно, имеющее бактериостатическую активность. Это технологическое новшество трудно переоценить - волокна и нетканый материал, подавляющие развитие микроорганизмов, с успехом могут применяться и в упаковке, и в средствах гигиены, и в медицине. Модификация полимера, из которого выполняется оболочка волокна, введение добавок, улучшающих адгезию, изменяющих поверхностные свойства волокна, позволяет проектировать айрлайд-материал для различных применений (рис. 7).

Поскольку волокно можно вносить отдельно в каждый из трех слоев айрлайд-материала, возможно использование различных по свойствам волокон. Например, используя гидрофильные волокна на первом и втором слое и гидрофобные на последнем, можно получить материал, который будет хорошо впитывать влагу лишь с одной стороны. Ряд производителей суперабсорбента предлагает это вещество не в виде гранул, а в виде волокон (так называемые SAF - super absorbent fibers). В настоящее время получены опытные образцы айрлайд-материала, которые отличаются отсутствием миграции суперабсорбента в окружающую среду при увлажнении и сдавливании материала. Технологии, реализованные ООО «Си Айрлайд», позволяют изготовлять айрлайд-материал, ламинированный окрашенными и неокрашенными пленками с различными барьерными свойствами, например, паропроницаемыми, водонепроницаемыми и др. Также возможно использование для ламинирования различных полимерных сеток, либо изготовление айрлайд-материала на подложке (тишью). Такой материал может с успехом применяться для упаковки, в средствах гигиены. www.newchemistry.ru |