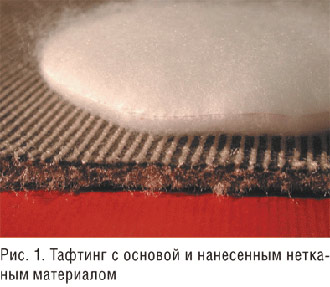

Тафтинг и способ его производства хорошо известны. На холст (нетканый материал из мононитей или сетчатую основу) обычным методом заработки пряжи петлями наносится ворсовой слой, который формируется как велюр или как петельная поверхность (рис. 1). Для того чтобы придать ковровому покрытию необходимые качества - устойчивость к износу и механическое сопротивление, - ворсовый материал должен закрепляться на основе с помощью связующих. Этот процесс имеет огромное значение, ведь таким образом оптимизируются прочность выравнивания узелков и устойчивость, проверяемая в ходе тестирования.

В большинстве случаев для улучшения потребительских качеств после этого наносится вторичная основа, так называемая вторая подложка: чаще текстильная, реже - из вспененного латекса (рис. 2).

Использование латекса в качестве подложки имеет недостатки при изготовлении: загрязнение сточных вод, запах, значительные расходы на производство, связанные с необходимостью наносить большую массу связующего. Для снижения издержек в латекс добавляют мел, но в этом случае возникают проблемы с утилизацией: латекс не сгорает. В случае соединения тафтинга и текстильной основы с использованием полиэтиленового порошка, все эти минусы остаются: латекс используется и при этой технологии, его наносят перед нанесением основы. Соединение изнанки тафтинга с вторичной основой с помощью механических игл исключает эти недостатки, но приводит к сильному повреждению лицевой поверхности ковра. Всех этих экономических, технологических и экологических рисков можно избежать, если нетканый холст соединить с тафтинговой основой посредством гидроскрепления. Эта технология позволяет соединить волокна холста в первичной основе или на ней, а также с ворсовым слоем без появления волокон на лицевой стороне ковра. В качестве нетканого материала для стабилизации ворсовых нитей в этом случае используется холст c чесальных машин, который не скреплен или легко скреплен с использованием системы гидроскрепления полиэфирных, полипропиленовых или полиамидных волокон (рис. 3).

При использовании способа гидроскрепления волокна стабилизирующего материала закрываются на лицевой стороне первичной основы и на ворсовых нитях так, что ни на ворсовой стороне, ни на основании ворса и обратной стороне нетканого материала они не видны. Это достигается благодаря управлению параметрами гидроскрепления: давлением струи воды, геометрией сопел и др. Помимо тафтинга таким образом стабилизируются другие ворсовые изделия, например, плюш. Способ закрепления основы ковра с помощью системы гидроскрепления АкваДжет Спанлейс разработан на фирме Фляйсснери запатентован. Патент описывает способ постоянной стабилизации ворсовых изделий - ковров, тафтинговых покрытий, плюша и др., - а также полотен с лицевой стороной, которая по своей структуре и по качеству не должна изменяться, тогда как их изнаночная сторона еще не стабильна. Ворсовой слой в этом случае еще должен быть закреплен на изнанке, т.е в нетканой основе, состоящей из полиэфирных мононитей, ткани или трикотаже. Для закрепления находящегося в основе в свободном состоянии ворсового слоя и его волокон с изнаночной стороны полотна предусматривается использование удерживающей подложки ворсового слоя. Преимущественно соединение ворсовых волокон на изнаночной стороне первичной основы с нетканым холстом происходит с помощью гидроскрепления. В качестве второго этапа можно, благодаря последующей операции гидроскрепления, закрепить вторую подложку на нетканый материал, что значительно улучшает потребительские свойства изделия (рис. 4). В результате ковер или тафтинговое покрытие имеет закрепленный и прочно удерживаемый ворс и обладает желаемым объемом и требуемыми стабилизационными размерами. Плотность вторичной подложки может достигать 600 г/м2.

Кроме того, применив технологию гидроскрепления, можно соединить промежуточный холст с тафтингом в первичной основе и материалом вторичной основы. Выбор способа зависит от веса вторичной основы. Если он превышает нормативное значение, процесс проводят в два этапа. Для повышения прочности соединения можно к термопластичным волокнам добавить нетермопластичные: плавкие или бикомпонентные волокна. После сушки изделия в том же барабане (преимущественно сетчатом сушильном барабане с притоком) эти волокна подвергаются полному плавлению или частичному плавлению и усадке. Также и обратная сторона основы может частично состоять из смесей стандартных волокон с плавким или бикомпонентным волокном, причем волокна вторичной основы имеют более грубый титр, чем волокна промежуточного слоя, для придания изнаночной стороне большего объема. Предложенный способ позволяет изготовлять тафтинг с минимальными затратами при сохранении качества, исключая использование химических веществ в структуре изнаночного покрытия. www.newchemistry.ru |