Этот тип сварки подходит для сырого, неармированного материала. Типичные случаи ее применения включают сварку кожухов для пылесосов, деталей для моечных и посудомоечных машин, автомобильных деталей, например, топливных баков, аккумуляторов, резервуаров, габаритных задних фар и выхлопных труб. Этот тип сварки подходит для сырого, неармированного материала. Типичные случаи ее применения включают сварку кожухов для пылесосов, деталей для моечных и посудомоечных машин, автомобильных деталей, например, топливных баков, аккумуляторов, резервуаров, габаритных задних фар и выхлопных труб.

Эта сварка часто используется также для изделий с хрупкими и чувствительными внутренними деталями, которые могут не подходить для вибрационной или ультразвуковой сварки. Преимуществами сварки с помощью нагревательного элемента являются: точный контроль температуры расплава, безупречная прочность сварки, возможность сваривать крупные сложные детали и легкость обеспечения герметичности спаев. Но это относительно медленный процесс: время сварки колеблется в диапазоне от 10 секунд для небольших деталей до 60 секунд для деталей с большой площадью соединения. Преимущества:

• простота процесса сварки/ легкий контроль;

• высокая надежность;

• сварочный шов высокой прочности. Недостатки:

• 3-D контур только с формами специального дизайна

• продолжительное время цикла (от 10 до 40 сек)

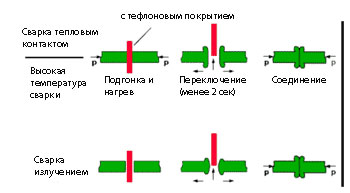

• проблемы налипания между полимером и нагревательным элементом (например, ПА). Описание технологии При сварке с помощью нагревательного элемента, свариваемые поверхности нагреваются при помощи прямого физического контакта с электрически нагретым элементом, чтобы создать расплавленную или пластифицированную область. Затем детали спрессовываются, чтобы сделать сварной шов. В альтернативном варианте тепло может излучаться на свариваемые поверхности без прямого контакта. На упрощенной схеме (рис. 1) показаны стадии процесса сварки с помощью нагревательного элемента. Процесс включает в себя следующие этапы:

• Подгонка и нагрев

• Переключение

• Соединение

Рис. 1: Этапы процесса сварки с помощью нагревательного элемента Практически этот процесс осуществляется в аппарате сварки с помощью нагревательного элемента, в котором свариваемые детали удерживаются и выравниваются зажимами. Нагретый до точно установленной температуры элемент перемещается между соединяемыми деталями, которые затем прижимаются к нагревательному элементу. Колебания температуры на рабочей поверхности элемента не должны превышать 10 0С. Обычно нагревательные элементы плоские, но для того, чтобы сварить трехмерный шов, может использоваться 3-D профиль соединения. Для предотвращения явления налипания расплавленного полимера, сохранения поверхности нагревательного элемента в чистоте и уменьшения адгезивных сил, когда соединяющиеся детали разъединяются, часто используют не прилипающее тефлоновое покрытие или тефлон/ стекловолоконное покрытие. Они могут использоваться только до максимальной температуры примерно 270 0С. Нужно избегать более высокой температуры, поскольку в противном случае образуются продукты разложения, вредные для здоровья. После установления контакта деталей с нагревательным элементом сначала осуществляют их подгонку, а затем нагревают лишь при очень небольшом давлении или даже без давления. Подгонка нужна для обеспечения полного контакта деталей с нагревательным элементом и удаления примесей с контактирующей поверхности. Процесс нагрева без давления после этого предназначен для того, чтобы создать толщину слоя расплава, необходимую для последующего течения расплава. Желаемая толщина слоя расплава обычно зависит от толщины стенок деталей. Хотя более высокая температура нагревательного элемента может сократить время нагрева, следует принимать меры предосторожности, чтобы избежать разложения полимера, что может стать причиной неудовлетворительного качества сварного шва. Фаза нагрева следует после фазы переключения. Когда соединяемые поверхности деталей расплавлены достаточно, детали убираются, что позволяет извлечь нагревательный элемент. Время переключения (время от того момента, когда детали не входят в контакт с нагревательным элементом, до тех пор, пока они не входят в контакт друг с другом) должно быть как можно короче и не превышать 2 секунд, иначе последствием станет чрезмерное охлаждение. Затем идет фаза соединения, в течение которой детали спрессовываются до тех пор, пока полимер не остынет и вновь не станет твердым. Обычно для того, чтобы управлять величиной смещения полимера из зоны сварки, особенно во время фазы нагрева, используются механические или управляемые микропроцессором ограничители.

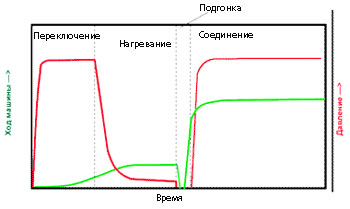

Рис. 2: Давление и ход машины в зависимости от времени Особый вариант сварки с помощью нагревательного элемента состоит в нагревании соединяемых поверхностей без контакта с теплом излучения. Этот процесс часто используется для материалов низкой вязкости расплава, который, как правило, прилипает к поверхности нагревательного элемента или требует температуры нагрева, которая превышают допустимую рабочую температуру для антиадгезивных покрытий (270 0С). Поэтому используемые на практике нагревательные элементы изготавливаются из легированной стали или алюминиево-бронзовых сплавов и нагреваются до 550 0С и выше. Расстояние между поверхностью нагревательного элемента и поверхностью соединения составляет 0,5-1,0 мм. Должна быть обеспечена максимальная однородность всей поверхности, которую предстоит сварить, потому что неровные расстояния приводят к варьированию температуры на поверхностях детали и, следовательно, - к плохому качеству сварного шва.

Горячеканальная сварка (Стандарт; до 400 0С)

• температура нагревательного электрода от 30 до 100 0С, выше температуры размягчения относительно температуры плавления.

• 270 0С - предел антиадгезионного покрытия

Высокотемпературная сварка (выше 350 0С)

• остатки продукта на горячей поверхности нагревательного элемента испаряются (нет наполнителей, стекловолокна и т.д.)

• опасность разложения

• типичная для ПП Сварка с помощью излучения (400-550 0С)

• бесконтактный нагрев тепловым излучением

• расстояние между деталью и нагревательным элементом находится в диапазоне от 0,5 до 1,0 мм

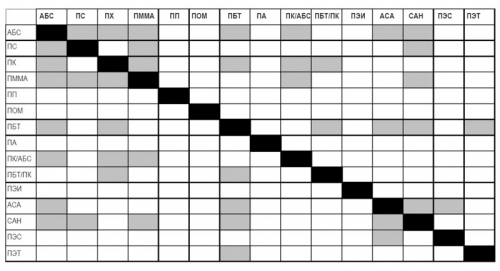

• однородная поверхность для однородной пластикации Размеры предметов, которые могут быть сварены с помощью нагревательного элемента, ограничиваются практическим размером нагревательного элемента, механикой его удаления из зоны сварки и перемещения деталей для штамповки их вместе. Влияние материала Хорошие результаты сварки можно получить только для деталей, которые были произведены в соответствии с техническими спецификациями, предусмотренные для данного материала. Сварка пластмасс с различными структурами требует знания структуры и состава включаемых пластмасс. Лишь небольшое число пластмасс с различной структурой может быть соединено так, чтобы получить значение прочности, достаточное для удовлетворения практических требований (см. Табл. 1). Исключением являются некоторые смеси. Для обеспечения высокой механической прочности сварки должны использоваться только материалы одного типа. Значения вязкости расплава соединяемых сваркой деталей должна быть как можно ближе друг к другу. Если есть расхождение, материалы с различными значениями вязкости расплава можно сваривать, адаптируя условия сварки к уравновешиванию вязкости. В этом случае детали нагревают в разное время или используют два нагревательных элемента с различными температурами. Добавки, реагенты и примеси могут влиять на характеристики сварки и (или) прочность сварного шва. Степень оказываемого влияния должна быть определена экспериментально. Грязные или разделяющие реагенты обычно должны удаляться с поверхности соединения, поскольку они оказывают на процесс сварки отрицательное влияние. Таблица 1: Подходящие сочетания материалов

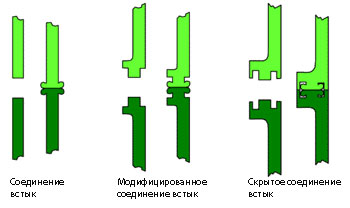

На практике этот процесс ограничен, потому что расплавленные полимеры, как правило, прилипают к нагревательному элементу. Прилипание может создавать нити полимера, которые окутывают продукт, или вырывать (деформировать) участки расплавленного полимера, что может создавать разрывы в линии соединения. Используются не слипающиеся поверхности, но при температуре свыше 270 0С они, как правило, разрушаются. Это температурное ограничение не является проблемой для более легкоплавких полимеров, кроме поликарбонатов, полиметакрилатов, полиамидов и других материалов, требующих более высокой температуры сварки. Альтернативный подход состоит в том, чтобы использовать температуры нагревательного элемента, которые являются достаточно высокими, чтобы прилипший материал расщеплялся и испарялся с поверхности нагревательного элемента. Хотя этот подход используется, он дает дым из-за распадающихся полимеров и, если полимеры распадутся не полностью, то на нагревательном элементе остаются обугленные частицы, которые загрязняют следующий сварной шов. Дизайн стыка и детали Дизайн линии стыка зависит от практического использования свариваемых деталей. Главными требованиями могли бы быть высокая механическая прочность в соединении с красивым внешним видом или абсолютно герметичный сварной шов. В конструкцию могут быть предусмотрены выплески и прорези, чтобы скрыть выплески сварки, если это выглядит неэстетично. Поскольку необходим даже контакт с нагревательным элементом, единственная схема соединения, которая может быть использована, - это соединение встык без скоса кромок. Разработаны различные типы сварных соединений. Некоторые из них показаны на рис. 3.

Рис. 3: Схемы соединения для сварки с помощью нагревательного элемента Детали должны быть разработаны правильно, чтобы избежать отказов и брака. Важна плоскостность области соединения, и поэтому для инженерных материалов должны строго применяться законы проектирования. В частности, важны даже участки стенок, которые соответственно проектируются с закругленными всюду углами. Детали должны быть обладать стабильностью размеров с достаточно толстыми стенками. Для инженерных материалов ширина соединения должна быть, по крайней мере, в 2,5 раза больше толщины стенки. Чтобы достичь равномерного распределения давления по сварному шву, деталь должна быть жестко и хорошо закреплена сварочными зажимами. Ограничения Основанные на полиамидах смолы, в основном, не подходят для сварки с помощью нагревательного элемента, поскольку они окисляются, когда расплавленная смола открывается воздуху во время цикла сварки. Окисленный материал не будет свариваться должным образом. Что касается других методов сварки пластмасс, то там циклы продолжительнее (в диапазоне 10-40 сек). Возможно возникновение некоторых проблем, связанных со слипанием полимера и нагревательного элемента. Покрытие его слоем тефлона, как правило, значительно упрощает решение этой проблемы. BASF Aktiengesellschaft

RBU Engineering Plastics Europe

Dr. Viktor Mattus www.newchemistry.ru |