При экструзии листа, пленки и термоформовании образуется значительное количество отходов. Обычно их трудно складировать и приходится либо сворачивать в рулоны, либо хаотично складировать, что приводит к нерациональному использованию рабочих и складских помещений. При перемещении и складировании такие отходы неизбежно загрязняются и впоследствии чрезвычайно трудно поддаются переработке. Кроме того, приходится применять дополнительные меры для их загрузки в дробилку: отходы предварительно сминают, прессуют, режут и т. д. При экструзии листа, пленки и термоформовании образуется значительное количество отходов. Обычно их трудно складировать и приходится либо сворачивать в рулоны, либо хаотично складировать, что приводит к нерациональному использованию рабочих и складских помещений. При перемещении и складировании такие отходы неизбежно загрязняются и впоследствии чрезвычайно трудно поддаются переработке. Кроме того, приходится применять дополнительные меры для их загрузки в дробилку: отходы предварительно сминают, прессуют, режут и т. д.

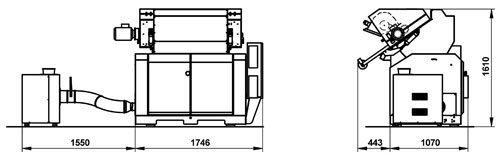

Перерабатывать подобные отходы непосредственно в процессе производства позволяют дробилки Rapid моделей KURF для работы в режиме In-line (с англ. - встроенный в линию). В основе оборудования используется базовая модель дробилки с дополнительными приспособлениями. В зависимости от производительности, могут применяться дробилки 20-ой, 26-ой, 35 или даже 45-ой серии.

На таких машинах вместо обычной загрузочной воронки устанавливается один или два роликовых тянущих устройства (питателя) со своими собственными электроприводами. Подача происходит непосредственно после обрезки кромок, или после вырубки при формовании. Это позволяет избежать складирования (хранения) отходов. При помощи роликов кромочный/высеченный материал сразу же затягивается в камеру дробления, где и происходит процесс переработки.

Дробилки могут затягивать и перерабатывать тонкие кромки пленок, края экструдированных листов, вырубку термоформовки. При помощи регулировочных приспособлений можно установить зазор между роликами, обеспечивая надежный захват по толщине перерабатываемого материала. Скорость втягивания согласуется со скоростью экструдера при помощи интерфейса. Она немного выше, чем скорость машины для обеспечения натяжения и захвата материала. После захвата материал попадает в камеру дробления. Конструкция камеры дробления и ротора выполнены таким образом, что обеспечивают эффективную резку ленты в соответствии с требованиями дальнейшего использования.

|