Пластмассы были внедрены в автомобильную промышленность по ряду причин, среди которых сокращение расходов, снижение веса, объединение компонентов, дизайн, сопротивление коррозии и безопасность. Сегодня автопроизводители по всему миру применяют пластмассы для снижения уровня шума и вибраций, которые были типичны для интерьеров автомобилей. Их действия отражают потребности сегодняшних потребителей, которые хотят видеть вокруг себя приятный и удобный салон. Системы снижения уровня звука включают в себя три главные зоны автомобиля: пассажирский салон, зона под капотом и низ кузова. В области звукоизоляции свое применение находят многие полимеры, в том числе полиуретаны, полиамиды, полиэтилен, полипропилен, термопластичные эластомеры и различные конструкционные пластмассы. Изолирование с использованием полимеров, хорошо поглощающих звук, является самой распространенной стратегией автопроизводителей по снижению уровня шума. Тем не менее, существует и другой подход, который заключается в замене металлических деталей менее шумными пластмассовыми аналогами. Иногда эти пластмассовые компоненты дополняются добавками, снижающими уровень трения, которые могут ослабить как шум, так и износ. Пассажирский салон

Одним из способов снижения уровня шума, вибрации и резкости движений внутри транспортных средств является введение изоляционной пены (обычно это двухсоставное соединение полиуретана) внутрь конструкционных деталей автомобилей. Пенные системы, затвердевающие практически мгновенно, вводятся на сборочной линии внутрь стоек, балок и в другие структурные проемы автомобилей, формируя при этом герметичное акустическое уплотнение. Помимо этого, пена вводится в пространство между пассажирским салоном и двигателем.

Рисунок 1: Конструкционная пена высокой плотности в балках передней стойки кузова и продольных балках модели Cadillac SRX помогают ослаблять шум, производимый рамой в пути, вибрацию и резкость движений.

Полиуретановая пленка, которая приклеивается к днищу кузова, эффективно заглушает звуки от ходовой части автомобиля. Подложки на основе полиуретана для ковров, дверных прокладок, обшивки потолка салона и приборной панели также являются важными элементами систем подавления звука, используемых в последних моделях автомобилей.

Тем временем расширяется применение микропористых полиуретановых каучуков для снижения уровня вибрации в подвесных системах транспортных средств, в которых они действуют в качестве пружинных опор и изоляторов, противоударных креплений и буферов. Помимо этого, данные материалы применяются в противоударных бамперах, где они ослабляют распространение силы удара и последствия попадания в выбоины на дорогах.

Рисунок 2: Пружинные опоры, изготовленные из микропористых полиуретановых эластомеров, способствуют глушению звука в подвесных системах.

Также функцией подавления звука обладают новые типы монтажных адгезивов, разработанные вместо сварных швов и креплений. Обычно эти материалы включают в себя эпоксидную смолу или уретан; они применяются в дверях, капотах, балках и двигательных отделениях. Полимерные композиты, например армированные стекловолокном эпоксидные смолы, используются для укрепления листовой стали, применяемой в автомобилях, что также способствует ослаблению вызывающих шум вибраций.

Различные типы эластомеров применяются в качестве герметиков, ограждающих транспортные средства от шума, воды и пыли. Обычно их вводят в днище кузова, съемные крыши, крышки и дверные фланцы. Эти вещества можно нанести в окрасочном цехе методом распыления или экструзии. Таблица 1: Стандартные решения в области звукоизоляции автомобилей.

Местоположение | Метод | Типичные материалы | | Стойки, другие полости | Введение пены | Полиуретаны | | Днище кузова, ковры, уплотнители дверей, потолки салонов, приборные панели | Пенная подложка | Полиуретаны | | Подвесная система | Противоударные крепления из микропористых эластомеров, пружинные опоры | Полиуретаны | | Двери, крышки | Монтажные адгезивы | Эпоксидные смолы, полиуретаны | | Днище кузова, съемные крыши, крышки, двери | Эластомерные герметики | Различные соединения | | Двери, днище кузова | Пенопластовые ленты | Полиэтилен, Поливинилхлорид (PVC) | | Окна | Многослойное стекло со звукопоглощающими полимерами | Поливинилбутираль | | Впускные воздушные коллекторы, коромысла | Малошумящие термопласты, применяемые в инженерной акустике | Наполненный и ненаполненный нейлон | | Кронштейны рулевого управления с усилителем | Гибридные полимер-металлические конструкции на смену более шумному алюминию | Нейлон | | Передаточные механизмы | Легкие, антифрикционные инженерные конструкции из термопластов | Составы, содержащие полиэфирэфиркетон (PEEK), политетрафторэтилен (PTFE) и полиэтилен сверхвысокой молекулярной массы (UHMWPE) | | Низ кузова | Акустические покрытия, наносимые методом распыления | Составы, содержащие эпоксидные смолы | | Шумоизолирующие экраны, изготовленные методом литья | Армированная стекловолокном термопластмасса (GMT) в матрице из полипропилена |

Пены на основе гибкого полиэтилена и PVC, введенные в двери и днища кузовов, представляют собой недорогой метод звукоизоляции. Пленки на основе полиэтилена низкой плотности, нанесенные при помощи клея, склеивающего при надавливании, обеспечивают звукоизоляцию вокруг краев приборной панели, дверей и днища кузова. Пленки на основе UHMWPE могут служить в качестве герметиков в местах стыка двух металлических деталей. Их природная маслянистость снижает трение, становящееся причиной визга, который раздается при контакте таких деталей между собой.

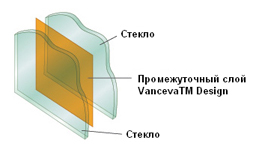

Звук также проникает в автомобили через оконные стекла. Одним из решений этой проблемы является использование многослойного стекла со звукоизолирующим полимером в середине. В этой области используется изготовленный методами инженерной акустики поливинилбутираль. Автомобильное слоистое стекло, в составе которого присутствует данный материал, было разработано для ветровых и боковых окон.

Рисунок 3: В данном автомобильном слоистом стекле звук поглощает жесткий промежуточный слой из поливинилбутираля.

Изоляционные прослойки переднего щитка, которые часто производятся со включением составов, форма которым может придаваться при высоких температурах, являются другим методом снижения уровня шума внутри салонов автомобилей. С помощью процесса литья прослойкам придается форма приборных панелей. Они отделены от подложного листового металла слоями волокон или пены. Под капотом

Компоненты внутри двигателя и вокруг него являются источниками шума. Большая часть этого шума передается через впускные воздушные коллекторы. Одним из решений проблемы шума стали нейлоновые коллекторы, изготовленные методом литья под давлением, например коллекторы, изготовленные из армированного стекловолокном нейлона 66. Нейлоновые коллекторы также устойчивы к воздействию высоких температур, бензина, масла и испарений от батарей. Хотя нейлоновые коллекторы изолируют шум в силу самой своей природы, инженеры-автомобилисты улучшили свойства композитных коллекторов, проектируя их с такими показателями толщины и конфигурациями, которые максимизируют их шумоподавляющие свойства.

Шум двигателя и вибрацию также можно ослабить путем использования нейлоновых крышек для коромысел. Как и коллекторы, крышки для коромысел можно спроектировать с расчетом на оптимальное глушение звука.

В настоящее время появляются разновидности неусиленного нейлона для впускных воздушных коллекторов и систем покрывания двигателей, которые конкурируют с имеющимися видами усиленного стекловолокном нейлона, которые использовались в тех же целях. Эти мономатериалы легче перерабатывать в сравнении с двухкомпонентными системами, которые использовались в прошлом. Помимо этого, согласно заявлениям одного из производителей [Rhodia], они могут снизить уровень звука еще на 4 дБ в сравнении с усиленными стекловолокном нейлонами.

Кронштейны в автомобильных системах рулевого управления с усилителем также могут проводить шум и вибрацию от насоса к другим зонам автомобиля. Одним из способов глушения таких видов шума и вибрации является вывод кронштейнов из гибридных систем металла и нейлона. В одном из методов производства применяется стандартный механизм литья под давлением, при котором металлическая вставка устанавливается внутри пресс-формы до начала процесса обработки. Передача энергии

Стандартные металлические приводы, используемые в автомобильных системах передачи, часто являются шумными и тяжелыми. В некоторых случаях эти приводы заменяются конструкционными термопластами, которые характеризуются менее шумной работой и более низким весом. Такие материалы должны обладать соответствующими механическими и трибологическими свойствами, они должны быть устойчивы к воздействию высоких температур, агрессивных жидкостей и паров. Полиэфирэфиркетон (PEEK), удовлетворяющий этим требованиям конструкционный полимер, представляет собой один из видов пластмасс, которые предполагается использовать в автомобильных системах передачи.

Маслянистые свойства, которые характерны для поверхностей многих конструкционных полимеров, используемых в автомобилях, можно усилить при помощи различных полимерных добавок, в особенности политетрафторэтилена (PTFE) и и полиэтилена сверхвысокой молекулярной массы (UHMWPE). Подобные добавки не только повышают износостойкость приводов, но также снижают шумность их работы.

Рисунок 4: Самосмазывающиеся пластмассовые шестерни ослабляют шум и износ в автомобилях и других механизмах.

Другие места в автомобиле

Разработанные для снижения уровня шума и вибрации эпоксидные покрытия, которые можно нанести методом распыления, также можно нанести на транспортные средства на заводе, в кузовном или окрасочном цехе. К типичным местам применения относятся низ кузова, днище кузова, крыша, дверные панели, багажник и внешние колесные ниши. Покрытия для амортизаторов должны заменить существующие антивибрационные амортизирующие прокладки. Одна из систем [Dow] спроектирована таким образом, чтобы обладать устойчивостью к воздействию очищающих составов и гальванических покрытий (E-coat), а также отвердевать в печах для нанесения гальванических покрытий.

Рисунок 5: Шумоизолирующий экран из армированной стеклянным матом термопластмассы (GMT) для Fiat Ducato также защищает низ кузова от грязи и камней.

Другим методом по снижению распространения шума при движении автомобиля является установка шумоизолирующих экранов в нижней части кузова транспортного средства. Обычно подобные экраны производятся из армированной стеклянным матом пластмассы (GMT). Эта пластмасса, обычно основанная на полипропилене, производится в виде полуобработанных листов, которым впоследствии можно придать нужную конфигурацию методом поточного литья. Полученный в результате экран не только снижает уровень шума, но и защищает низ кузова от грязи и камней.

При подготовке статьи использованы материалы http://www.omnexus.com

Автор: Любовь Олиферова,

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

|