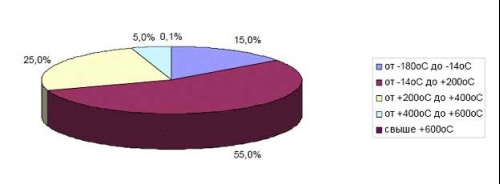

Современное развитие промышленного производства в различных отраслях народного хозяйства характеризуется все более широким использованием низких температур. Если рассматривать объемы применения изоляционных материалов в зависимости от температуры изолируемых поверхностей (рис. 1), то около 15 % применяемой промышленной изоляции работает при отрицательных температурах от -14оС до -180оС.

Рисунок 1

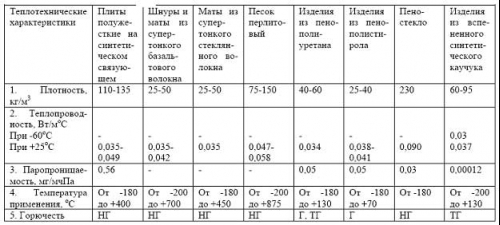

К теплоизоляции, работающей при низких температурах, предъявляются повышенные требования. Это связано с тем, что при понижении температур теплоносителя резко возрастает стоимость выработки холода. Так, при снижении температур от 260 до 100 К стоимость выработки холода увеличивается в 20 раз. И если теплоизоляционный материал не будет обеспечивать нормативных холодопотерь в течение достаточно долгого времени, то это повлечет за собой резкое увеличение эксплуатационных затрат. Также от эффективности и долговечности низкотемпературной изоляции, работающей в условиях высоких потоков тепла и подверженной интенсивному увлажнению, напрямую зависит срок безаварийной эксплуатации дорогостоящего холодильного и криогенного оборудования. Наилучшей эффективностью обладает вакуумная изоляция. Потребность в ней возникла в связи с развитием криогенной промышленности и ракетной техники. Современные средства создания и поддержания глубокого вакуума (10-1 – 10-4 Па) позволяют иметь для таких систем коэффициент теплопроводности в 1000 раз меньший, чем у изоляции, работающей при атмосферном давлении воздуха  Важнейшей технической характеристикой газонаполненных материалов, определяющей их теплозащитные свойства, является теплопровдоность (λ). Коэффициент теплопровдоности газонаполненных материалов складывается из коэффициента теплопровдоности твердой фазы (λтв), газа (λг), конвективной (λк) и радиационной (λр) составляющих [12]. Наибольший вклад в теплопередачу вносит газовая фаза, поскольку ее объемное содержание превышает 90%. Анализируя данные таблицы 1, можно отметить, что наименьшей теплопроводностью обладают изделия из пенополиуретана. Теплопровдоность минеральной ваты (в сухом состоянии) и пенокаучука выше незначительно – на 3-8% соответственно. Некоторые производители пенополиуретанов заявляют для своих изделий очень низкие коэффициенты теплопроводности, мотивируя это тем, что для пенообразования используются газы с очень низкими величинами λ. Однако, в результате диффузии вспенивающий газ начинает замещаться на воздух, поэтому на практике коэффициент теплопровдоности пенополиуретанов принимают равным не менее 0,035 Вт/мК [1, 2]. Также, основываясь на результатах экспериментальных данных, следует отметить, что при низких температурах (при - 100оС) теплопроводность пенокаучука не превышает теплопроводности пенополиуретана. Фундаментальным преимуществом ячеистых теплоизоляционных материалов является изолированность ГСЭ, препятствующая распространению водяного пара в материале. Как видно из таблицы 1, паропроницаемость ячеистых материалов от 10 раз (для пенополиуретанов и пенополистиролов) до 5000 раз (для пенокаучуков) ниже паропроницаемости пористоволокнистых. В процессе эксплуатации низкотемпературная атмосферная изоляция подвержена прогрессирующему увлажнению водяным паром, диффундирующим в нее из окружающего воздуха. Причем, так как изоляция устанавливается на непроницаемую для пара металлическую поверхность оборудования, то удаление влаги из нее невозможно. Опыт эксплуатации низкотемпературной изоляции показал, что значительная ее , часть находится в неудовлетворительном состоянии, причем за счет чрезмерного увлажнения такая изоляция имеет сверхнормативные потери холода

Анализ экспериментальных данных показывает, что при низкотемпературном применении увлажнение пористоволокнистых материалов в 4-5 раз интенсивнее увлажнения ячеистых материалов. Причем влага, проникающая из окружающей среды в изоляцию в виде пара, переходит (аблимируется) в твердое состояние – иней – минуя жидкую фазу.

В приведены расчетные формулы по определению термического сопротивления изоляции с учетом ее увлажнения. Однако, выполнение расчетов с использованием этих формул является весьма трудоемкой задачей, поэтому там же разработана приближенная методика, дающая хорошую сходимость с экспериментальными данными. Суть этой методики заключается в вычислении поправочного коэффициента, равного отношению термического сопротивления Rτ теплоизоляции через период эксплуатации τ к термическому сопротивлению в начальный период времени (сухая изоляция) R.

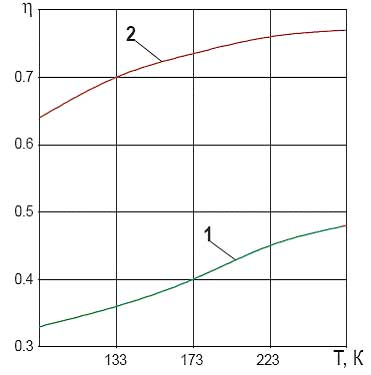

Результаты расчетов поправочных коэффициентов в виде графиков для теплоизоляционных материалов с открытыми и закрытыми порами при эксплуатации в течение 15 лет приведены на рисунке 4.  Рисунок 4. Графики для определения коэффициента η на трубопроводах диаметром

менее 108 мм при сроке службы 15 лет.

1 – теплоизоляция открытопористыми материалами; 2 – теплоизоляция закрытопористыми материалами. Анализируя кривые изменения поправочного коэффициента, можно отметить, что при температурах -20оС волокнистые материалы теряют способность сопротивления хладопотерям более чем вдвое, а при температурах до -180оС их применение становится практически нецелесообразным. Закрытопористые материалы при данных условиях эксплуатации обеспечивают сопротивляемость теплопередаче в 1,6-2 раза лучше капилярноволокнистых. Также следует отметить, что скорость увлажнения материала является прямой функцией его паропроницаемости. То есть, чем меньше паропроницаемость теплоизоляции, тем с меньшей интенсивностью происходит конденсация (аблимация) пара в зоне насыщения: q = f μ ,

Где: qk – интенсивность конденсации,

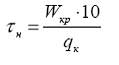

μm – коэффициент паропроницаемости. Если сравнивать закрытопористые материалы, то можно сделать вывод, что скорость увлажнения вспененного каучука в 400 раз ниже скорости увлажнения пенополиуретана и пенополистирола. И если допустить, что критическая влажность пенокаучука равна критической влажности ППУ и ППС, то насыщение пенокаучука аблимиованным паром будет происходить в 400 раз медленнее, что следует из следующей зависимости:

Где:

τн – время насыщения зоны аблимации,

Wкр – критическая влажность материала в % по объему.

Поэтому уменьшение термического сопротивления пенокаучука происходит значительно медленнее, нежели у материалов с большей паропроницаемостью, и при низкотемпературном применении каучуковая теплоизоляция является наиболее эффективным решением с точки зрения сохранения нормативных хладопотерь. В последнее время изделия из вспененного синтетического каучука пользуются все

большей популярностью. Это обусловлено совокупностью причин:

1. Достаточно низкая теплопроводность, обеспечивающая нормативные холодопотери при небольшой толщине. 2. Очень низкий коэффициент паропроницаемости (на два порядка ниже, чем у пенополиуретанов), что обеспечивает высокую долговечность и эффективность работы теплоизоляционного материала, а также позволяет использовать теплоизоляционные конструкции без применения пароизоляционного слоя. 3. Нейтральный показатель pH, что в совокупности с низким увлажнением теплоизоляции сводит к нулю риск коррозии изолированного оборудования. 4. Изделия из вспененного синтетического каучука неподвержены уплотнению. Для сравнения, коэффициент уплотнения минераловатных изделий (в особенности из супертонкого волокна) колеблется в пределах от 1,2 до 3. Теплоизоляция из вспененного каучука не выделяют при эксплуатации пыли и волокон. Поэтому при ее проектировании и использовании внутри помещений допускается не устанавливать покровный слой. По этой же причине не существует ограничений при эксплуатации каучуковой теплоизоляции на объектах с повышенными санитарно-гигиеническими требованиями к содержанию пыли и волокон в воздухе помещений (пищевая промышленность, чистые комнаты и т.п.). 5. Каучуковая теплоизоляция обладает очень хорошей гибкостью (в западной нормативной документации для идентификации каучуковой теплоизоляции существует даже такой термин, как «flexible elastomeric foam FEF» – гибкая эластомерная пена) а также развитым ассортиментом готовых изделий, в том числе и с покрытиями, в виде теплоизоляционных трубок различных диаметров и толщин, листов и деталей для изоляции фасонных поверхностей. 6. Превосходная адгезия материалов к металлу и к самим себе (в месте склейке швов) при использовании специальных резиновых клеев делают теплоизоляционную конструкцию чрезвычайно прочной и практически герметичной. 7. Простота теплоизоляционной конструкции на основе каучуковой теплоизоляции, в которой, как правило, не присутствуют пароизоляционные и покровные слои, а качестве

крепежных элементов используются только контактный клей и удобные самоклеящиеся

ленты, а также быстрота и простота приемов монтажа, обусловленные гибкостью материала и наличием широкого ассортимента готовых изделий, делают каучуковую теплоизоляцию на сегодняшний день самым технологичным материалом, применяемым для промышленной теплоизоляции. Подводя итог, можно сказать, что теплоизоляционные изделия из вспененного синтетического каучука обладают уникальной совокупностью теплофизических, технологических и эксплуатационных свойств. Поэтому мы постараемся в дальнейших публикациях подробнее остановиться на аспектах проектирования, монтажа и эксплуатации данного вида теплоизоляции для низкотемпературного применения.

О ПРОИЗВОДИТЕЛЕ

IK Insulation Group это международная компания, которая признана во всем мире как ведущий производитель каучуковой теплоизоляции для промышленных инженерных систем с производством в Италии, Турции, США, Китае, и, начиная с 2005 года, в России.

Штаб квартира группы находится в городе Рончелло недалеко от Милана, где расположены основные производственные мощности и научно-исследовательский центр группы. Инженеры «K-FLEX» постоянно заняты поиском инновационных решений в области обеспечения безопасности и охраны окружающей среды. Весь процесс производства тщательно изучается и совершенствуется. Выбор ингредиентов, тестирование готовой продукции и ответная реакция со стороны наших клиентов - каждый из этих аспектов составляет важную часть цикла производства.

За прошедшие годы IK Insulation Group создано несколько совместных предприятий по производству эластомерной изоляции. Этот процесс начался пять лет назад с организации завода в Китае, где в регионе Гуаньчжоу работают 2 фабрики и еще одна запущена в Шанхае в июле 2004 года. На сегодняшний момент китайская компания, которая называется K-Flex Rhein China имеет постоянную тенденцию к значительному росту благодаря устойчивому росту китайского рынка теплоизоляции. Производство в Турции расположено в Корлу недалеко от Стамбула.

В 2002 году открылся завод в США, штат Северная Каролина, с целью производства и дистрибьюции своих продуктов на Северо-Американском рынке. Американская компания Nomaco K-Flex занимает значительную часть рынка США.

В 2005 году открыто производство K-FLEX в России. Завод расположен в Московской области и выпускает основные марки теплоизоляции K-FLEX для рынков России и стран Европы.

На сегодняшний день IK Insulation Group имеет 7 заводов в 5 странах мира, офисы компании расположены в 56 странах. Российский завод в Московской области стал третьим по счету заводом по производству теплоизоляции из вспененного каучука в Европе и первым в Восточной Европе.

РОЛС К-ФЛЕКС * 127015 Россия, Москва, ул. Вятская д.27 корп.3

Тел/факс: +7 095 589 3420 * www.k-flex.ru * info@k-flex.ru Подробнее с текущей ситуацией и прогнозом развития российского рынка вспененного синтетического каучука можно познакомиться в отчете – «Рынок изоляции на основе вспененного синтетического каучука в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru |