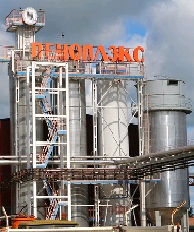

Компания «Пеноплэкс» начала свою работ у в 1998 году с запуска в городе Кириши Ленинградской области первого в России производства теплоизоляционных материалов из экструдированного пенополистирола (XPS) под одноименной торговой маркой. В декабре 2003 года на площадке в Киришах было запущено производство сырья – полистирола общего назначения мощностью 50 тыс. тонн в год. В производстве используется однореакторная непрерывная технология полимеризации стирола в массе японской компании Toyo. Производство теплоизоляционных материалов по технологии экструдированного пенополисти рола (XPS) заключается во введении газа в расплав полимера с последующим равномерным распределением в объеме, формованием и охлаждением. Помимо теплоизоляционных материалов на площадке в Киришах из пенополистирола производятся декоративные элементы, а с 2007 года – гидроизоляционные мембраны из ПВХ. Компания также оперирует заводами по выпуску теплоизоляционных материалов в Перми, Таганроге, Новосибирске и Казахстане. Григорий Анатольевич, почему при создании компании «Пеноплэкс» была выбрана ниша именно теплоизоляционных материалов, а не других продуктов переработки базовой нефтехимии? У вас уже было видение того, как выходить на этот рынок или это была простая вера в будущее синтетических материалов на строительном рынке в России? Когда 13 лет назад наш бизнес только начинался, подобных продуктов в России просто не было. При этом всем было известно, что экструдированный пенополистирол (XPS) активно применяется в мире, а у нас не было своего производства. Некоторые объемы такой теплоизоляции импортировались. Причем это делали в основном крупные госкомпании, такие как РЖД, или же значимые и масштабные строительные проекты. Кроме того, цена отличалась в разы. Импортный материал мог стоить в три-четыре раза дороже. Поэтому мы и решили заняться производством теплоизоляции из XPS – это было очевидно перспективно. А почему при принятии решения был выбран именно экструдированный пенополистирол, а не вспененный – EPS? В то время к EPS-теплоизоляции в России было неоднозначное отношение. Технология такова, что у производителя есть возможность занижать плотность материала и таким образом экономить на сырье, выпуская продукт низкого качества. Эта история в свое время имела место в Европе. Северные страны – Германия, Скандинавия, Бельгия, Австрия – со свойственной им порядочностью и культурой никогда этим не занимались, строго соблюдая нормы по плотности пенопласта и производя нормальный, качественный продукт. А в южных странах – Греции, Турции, Италии – нормы и стандарты соблюдались не так строго, занижение плотности дошло до двукратных величин по отношению к стандартам Северной Европы. В итоге у строителей производимые на юге Европы изделия из EPS приобрели неустойчивую репутацию. Поскольку потребителям казалось, что так и должно быть, просто материал плох сам по себе, использование EPS- теплоизоляции на юге Европы практически сошло на нет. У нас повторился этот сценарий. Почему? Наши производители тоже занижают плотность? Дело в специфике рынка. Буквально до последнего времени на нем не было ярко выраженного лидера, было очень много мелких компаний, которые работали на дешевом сомнительном сырье и производили некачественный продукт. Я их называю «гаражные» производители. В каждом крупном городе таких было несколько. На этом рынке не было никакой стратегии, выигрывал тот, кто давал меньшую цену, иными словами, занижал плотность. EPS всегда был дефицитным продуктом, большая его часть импортируется… Он и сейчас остается дефицитным. Если смотреть на докризисные показатели, в Россию поставлялось около 120 тыс. тонн EPS-гранулята. 70% потреблялось в строительстве, остальное – в упаковке. Но это сырье. То есть, по-вашему, эти «гаражные» производители покупали это сырье и «на коленке» делали теплоизоляцию? Да. Поэтому сложилось определенное отношение к материалу. Если строитель понимает, что на его объекте проверок не будет и стоит задача сдать объект как можно дешевле, он идет на риск и приобретает «гаражную» теплоизоляцию. Если строитель дорожит своей репутацией, он работает с качественным EPS, XPS или хорошей базальтовой ватой. Но это в 2-3 раза дороже «гаражного» пенопласта. Как сейчас выглядит рынок XPS-теплоизоляции? Крупнейшим игроком на этом рынке мы считаем себя. Далее следует компания «Технониколь», затем компания «Урса». Потенциально сильные позиции в России имеет Dow Chemical, это вообще крупнейший в мире производитель, но свой завод в Подмосковье они закрыли: в кризис у них была тяжелая финансовая ситуация. Но, мне кажется, это лишь консервация, в ближайшее время они снова заработают. А вообще, до кризиса в этом сегменте работало больше 35 компаний. То есть, неустойчивость вашего потребителя – строительного рынка – оказалась ключевым риском для этого направления переработки полимеров. А как вы оцениваете конкурентные риски со стороны импортных производителей? Это очень индивидуально. Есть разные продукты, которые имеют разную добавленную стоимость, и ее природа, в принципе, разная. Например, трубы имеют достаточно локальную зону распространения – их дорого перевозить. Мы считаем, что наша эффективная логистическая зона для одного завода – 1500 км. Дальше перевозки становятся дорогими. И поэтому для нас угроза китайского или европейского производителя минимальна. Только за счет перевозки импортная продукция неконкурентоспособна в ключевых регионах потребления. Собственно, по этим же соображениям мы создали сеть заводов в важнейших логистических центрах. В Перми у нас завод по XPS даже мощнее, чем в Киришах. По аналогичной причине в каждом крупном городе есть и производители EPS-теплоизоляции. С другой стороны, есть высокотехнологичные продукты. В нашем случае это гидроизоляция на основе ПВХ-мембран. Для этого продукта логистика эффективна и до Китая, и до Италии: удорожание на квадратный метр получается очень небольшое. Но в этом сегменте очень важно дать высокое качество продукции. В этом смысле определенная защита от импорта из Китая – это качество и гарантии производителя, что эта гидроизоляция прослужит 15-20, до 30 лет. Чуть-чуть экономить на качестве и рисковать потребители не хотят. Для большинства переработчиков базовой нефтехимии ключевым риском является сырье – доступ к нему и цены. Решение создавать свое производство полистирола было принято по этим мотивам? Когда мы подошли к отметке ежемесячного потребления в 300-400 тонн, стало ясно, что существующей сырьевой базы не хватает. У «Нижнекамскнефтехима» в то время были только планы по созданию мощностей, это сейчас он лидер по производству. В то время полистирол общего назначения производили только «Омскполимер» и «Салаватнефтеоргсинтез». С последним отношения у нас не складывались исторически, а с Омском мы работали даже на условиях процессинга, то есть покупали на рынке стирол, везли его в Омск, там перерабатывали в полистирол, везли в Петербург. Схема была сложная и затратная. Становилось понятно, что полистирол дефицитен, к тому же действовала заградительная пошлина на него. Кроме того, обеспечить стабильные и ритмичные поставки 400-500 тонн в месяц с такой сложной логистикой довольно непросто. Поэтому решили создать свое производство. В 2004 году мы запустили линию по полистиролу общего назначения мощностью 50 тыс. тонн в год. А что качается стирола, то его избыток как в России, так и во всем мире. Даже если наши производители построят свои мощности по полистиролу, мы всегда сможем переориентироваться на экспорт. Так что для нас этот риск закрыт. |