Стойкость к газовым составляющим Этот параметр описывает стойкость полиэтиленовой трубы к газовому конденсату, который содержится в некотором количестве в транспортируемом газе и является скорее характеристикой полимерной композиции (полиэтиленовой матрицы с введенными в нее добавками), используемой в производстве труб, чем характеристикой самой трубы. А потому особенно важно, чтобы при производстве трубы использовалась предварительно окрашенная композиция, полученная в заводских условиях, с введенными в нее добавками и стабилизаторами, способ распределения которых жестко регламентирован техническими условиями производства полиэтилена. Испытания проводились согласно п.8.8 ДСТУ Б В.2.7-73 с учетом международных норм по приложению B ISO 4437, а также EN 721. Для испытаний труба диаметром 32 мм была заполнена синтетическим конденсатом, состоящим из смеси 50% (по массе) н-декана (99%) и 50% 1-3-5 триметилбензола. После выдержки трубы в течение 1500 ч при 23 °С образцы были помещены в водную среду с температурой 80 °С, где были подвергнуты постоянному внутреннему давлению 0,443 МПа (что соответствует начальному напряжению в стенке 2 МПа). По отечественным нормам (п. 7, табл. 2 ДСТУ Б В.2.7-73) образцы должны были выдержать 30 ч, тогда как в Европе (табл.1 ISO 4437) требования мягче — 20 ч. Разрушение образцов наблюдалось по истечении 12, 15 и 19 часов соответственно. Расхождение в результатах испытаний объясняется неравномерностью свойств выпускаемой полиэтиленовой трубы при введении красителя непосредственно в горловину экструдера.

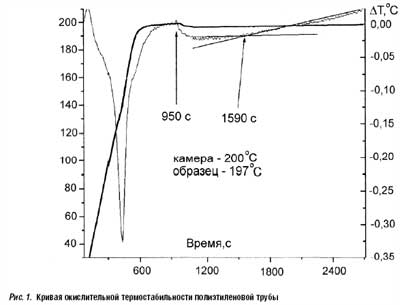

Термостабильность (индукционный период окисления) Термостабильность — одно из важнейших свойств, как полиэтиленовой композиции, так и самой трубы. Ни для кого не секрет, что с течением времени полиэтилен (в том числе полиэтилен стенки трубы) подвергается термоокислительной деструкции, что безусловно в конечном счете сказывается на его прочностных свойствах. Это явление особенно выражено на внутренней поверхности трубы, где необходимые стабилизаторы со временем «вымываются» течением жидкости или газа. Потому очень важную роль играют не только содержание и гомогенность распределения, но и также тип (марка) как термо-, так и светостабилизаторов (в частности, сажи). Испытания были проведены согласно п. 8.9 ДСТУ Б В.2.7-73 с учетом международных норм ISO 10837, EN 728. В работе был использован низкотемпературный дифференциальный термоанализатор НДТА-1.Навеска образца трубы (фрагмент тонкой стружки, срезанной с ее торца) в количестве 15 мг была помещена в камеру прибора, где нагревалась со скоростью 20 °С/мин в токе азота до температуры 200 °С. По истечении 5 минут газ-носитель был переключен на кислород, этот момент был зафиксирован как «начало эксперимента». Интервал времени, определенный с «начала эксперимента» до начала экзотермического пика и был принят в качестве индукционного периода окисления. Термостабильность (индукционный период окисления) Термостабильность — одно из важнейших свойств, как полиэтиленовой композиции, так и самой трубы. Ни для кого не секрет, что с течением времени полиэтилен (в том числе полиэтилен стенки трубы) подвергается термоокислительной деструкции, что безусловно в конечном счете сказывается на его прочностных свойствах. Это явление особенно выражено на внутренней поверхности трубы, где необходимые стабилизаторы со временем «вымываются» течением жидкости или газа. Потому очень важную роль играют не только содержание и гомогенность распределения, но и также тип (марка) как термо-, так и светостабилизаторов (в частности, сажи). Испытания были проведены согласно п. 8.9 ДСТУ Б В.2.7-73 с учетом международных норм ISO 10837, EN 728. В работе был использован низкотемпературный дифференциальный термоанализатор НДТА-1.Навеска образца трубы (фрагмент тонкой стружки, срезанной с ее торца) в количестве 15 мг была помещена в камеру прибора, где нагревалась со скоростью 20 °С/мин в токе азота до температуры 200 °С. По истечении 5 минут газ-носитель был переключен на кислород, этот момент был зафиксирован как «начало эксперимента». Интервал времени, определенный с «начала эксперимента» до начала экзотермического пика и был принят в качестве индукционного периода окисления. На рис. 1 приведена кривая окислительной термостабильности полиэтиленовой трубы. Из рисунка видно, что индукционный период окисления составляет 640 с, или 10,7 мин. Согласно требованиям всех нормативных документов как отечественных, так и импортных минимальное значение термостабильности составляет 20 минут, тогда как испытания этого показателя для трубных марок ведущих европейских производителей показывали результат на уровне 29-35 минут. Стойкость к быстрому распространению трещин Ранее мы подробно останавливались на испытаниях по определению стойкости к быстрому распространению трещин (№ 4, 2007, с. 32-35). Здесь же только добавим, что отрезки трубы диаметром 225 мм длиной 1,7 м в ходе испытания устанавливались в обойму согласно п. 8.10 ДСТУ Б В.2.7-73, после чего подвергались кондиционированию при температуре 0 °С в течение 6 часов. Обоймы с трубой устанавливались на машину, где трубы подвергались воздействию постоянного внутреннего давления, а боек инициировал распространение трещины. При испытании было установлено, что процесс быстрого распространения трещины начинается при критическом давлении в 0,083 МПа. Согласно п. 10, табл. 2 ДСТУ Б В.2.7-73 критическое давление для трубопроводов с максимальным рабочим давлением МОР=0,48 МПа составляет 0,2 МПа. С учетом поправки, принятой в 1999 г. к ISO 4437 по значению минимального критического давления, его величина составляет 0,128 МПа. Вместо заключения Проведенный эксперимент убедительно показал, что описанные испытания доказывают невозможность использования при производстве напорных полиэтиленовых труб (ввиду несоответствия результатов требованиям нормативной документации) базовых марок трубного полиэтилена, которые могли бы стать настоящей трубной полиэтиленовой композицией, если бы производитель полиэтиленового сырья ввел все необходимые стабилизаторы, добавки и красители на соответствующем оборудовании, кстати, стоящем от 20 до 40 миллионов долларов (чем и объясняется довольно существенная разница в цене между окрашенными и неокрашенными марками). Также по результатам испытаний можно сделать заключение о преждевременном выходе из строя трубопровода, построенного с применением подобной продукции. Подробнее с ситуацией на российском рынке ПЭНД можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок полиэтилена низкого давления (ПЭНД) в России». Источник: журнал "Полимерные трубы — Украина"

|