Высокие удельные показатели прочности и жесткости волокнистых композиционных материалов наряду с химической стойкостью, сравнительно малым весом и другими свой-ствами, сделали эти материалы привлекательными для изготовления трубопроводов раз-личного назначения. Применение стеклопластиковых труб взамен металлических увели-чивает срок службы трубопроводов в 5-8 раз, исключает применение антикоррозионных защитных средств, в 4-8 раз снижает массу трубопровода , исключает применение сва-рочных работ. При этом остается открытым вопрос применения стеклопластиковых труб работающих при повышенных температурах (до 1200С).

Данная работа ведется в рамках проекта РФФИ-Урал-2004 « Модели механики дефор-мирования и разрушения структурно- неоднородных материалов в задачах проектирова-ния элементов конструкций и технологий производства изделий из композитов, -01-04-96052», проекта ОФИ РФФИ-Урал-2004. « Проектирование элементов конструкций ком-позитных трубопроводов и технологий производства изделий из волокнистых пластиков, 04-01-97507», инновационного проекта департамента промышленности и науки Пермской области «Стеклопластиковые трубы с повышенной термостойкостью (рабочая температу-ра эксплуатации до 1200С).

Целью работы является определение прочностных и жесткостных свойств стеклопла-стиковых труб применяемых для транспортировки сред с повышенными температурами, что необходимо для грамотного проектирования и эксплуатации трубопроводов из стек-лопластика в условиях высоких температур.

Объектом исследований являются трубы из композиционных материалов, выпускае-мые ООО «Пласт». Материал несущего слоя труб стеклопластик, формуемый по методу «мокрой намотки» спирально-перекрестных слоев ровинга из стеклянных волокон и по-лимерной матрицы. Внутреннее герметизирующее покрытие труб состоит из специальных слоев, с большим содержанием полимерной матрицы. В качестве полимерной матрицы были использованы термостойкие связующие.

Для обеспечения исследований изготовлен стенд для проведения долговременных испытаний на термостойкость с возможностью установки восьми труб и деталей. Стенд подключен к трубопроводу перегретого пара со средней температурой транспортируемой среды 120С. Температура, давление и расход пара в стенде непрерывно отслеживаются в течение всего времени проведения испытаний автоматической системой контроля.

Так же экспериментальные трубы на основе термостойких связующих используются в ОАО «Уралкалий» для «БКПРУ4» (Березниковское калийное рудоуправление №4) в технологических трубопроводах, транспортирующих смесь щелоков и глины нераствори-мой руды при температуре 100-105оС.

Для проведения эксперимента были взяты два образца труб: образец- свидетель, обра-зец прошедший термостарение в течение 1000ч. В данной работе проведено исследование прочностных и жесткостных свойств стеклопластиковой трубы изготовленной на основе композиции «А» (связующее «Макромер» №21) и на основе композиции «В» (связующее Этал-450).

Научно-исследовательский процесс планировался в виде следующей последовательно-сти этапов:

- изготовление опытных труб на основе отобранных термостойких полимерных матриц совместно с образцами-свидетелями;

- исследование физико-механических и теплофизических свойств образцов-свидетелей;

- испытание изготовленных опытных термостойких стеклопластиковых труб в стенде в течение 1000 часов;

- исследование физико-механических и теплофизических свойств опытных труб, прошедших испытания в стенде в течение 1000 часов;

- анализ динамики физико-механических свойств стеклопластиковых труб в зави-симости от продолжительности, температуры испытаний и других факторов. Оценка влияния теплового воздействия проводится посредством сравнения свойств эксплуатировавшихся в стенде опытных труб и соответствующих образ-цов-свидетелей;

- оценка долговечности стеклопластиковых труб на основе рассматриваемой кон-струкции и полимерной матрицы. Прогнозирование срока эксплуатации и выдача рекомендаций к конструкции рассматриваемых изделий.

При этом основными показателями изменения свойств выбраны изменения физико-механических опытных стеклопластиковых труб, подвергавшихся долговременной экс-плуатации, в сравнении с образцом-свидетелем:

Испытания на изгиб двуслойных образцов.

Для определения физико-механических характеристик стеклопластиковых образ-цов проведены механические испытания по методике трехточечного изгиба (ГОСТ 25.601-80) образцов – свидетелей всех [2] опытных труб и труб, прошедших старение в паропро-воде при температуре 110-120С.

Целью испытаний являлось определение модуля Юнга , модуля сдвига, предела прочности на одноосное растяжение и сжатие и предела прочности на сдвиг в нормальных условиях и при повышенной температуре армированного стеклопластика несущего слоя трубы в осевом и радиальном направлениях.

Для проведения испытаний были вырезаны плоские двухслойные образцы с разме-рами 115х20 мм , 95х20 мм , 75х20 мм и 60х20 мм из стеклопластиковых труб соответст-венно в осевом и в радиальном направлении.

Перед испытанием проводились замеры индивидуальных размеров каждого образца. С помощью штангенциркуля измерялись ширина и толщина образцов.

Условия испытаний – базы испытаний 50,65,85 и 105 мм , скорость нагружения 0,3мм/сек , температура 250С и 1200С. Перед проведением испытаний образцы прогрева-лись в термопечи в течение двух часов. Всего было испытано 320 образцов.

Эксперименты проводились на испытательном комплексе: разрывная машина 2055 Р-0.5 , с графопостроителем. На полученных графиках произвольно выбирались двадцать точек соответственно по оси абцисс откладывалось перемещение , а по оси ординат сила.

Результаты испытаний представляют собой файлы данных, отражающих соответствие нагрузка на образец – перемещение активного захвата в каждый момент времени, позво-ляющие строить диаграммы деформирования, а также измеренные геометрические вели-чины. Обработка результатов эксперимента проводится по методике определения упругих и прочностных характеристик при трехточечном изгибе, которая приведена ниже.

Методика определения упругих и прочностных характеристик при трехточечном изгибе

Для определения упругих и прочностных характеристик [1] , [2] при изгибе чаще все-го используются призматические, реже – цилиндрические образцы. При испытаниях изотропных материалов на изгиб определяется модуль упругости Еи и предел прочности при изгибе σи. При этом используются зависимости между экспериментально замеряемыми нагрузками Р и соответствующими им прогибами w балок. При трехточечном изгибе стержня модуль упругости Еи и предел прочности при изгибе определяются по формулам:

Еи= Р·l3оп /(48·I·wmax) (1) dи= 3/2 Pmax· l оп /(b0·h2) (2) где wмах – прогиб в середине пролета балки;l оп – расстояние между опорами. Формула (1) пригодна для оценки прочности при изгибе, если разрушение происходит в упругой области. Кроме нормальных напряжений напряжений в изгибаемой балке дей-ствуют касательные напряжения ,влияние которых на прочность и жесткость изотропных композиционных материалов пренебрежимо мало.

Формулы (1) и (2) не учитывают возможность межслойных сдвигов , поскольку изо-тропный композиционный материал равнопрочен во всех направлениях.

Армированный композиционный представляет собой составную конструкцию , сла-быми местами которой являются низкая сдвиговая прочность и жесткость в некоторых направлениях. Применение к ним обычных формул теории изгиба , не учитывающих структурных особенностей , может привести к грубым ошибкам.

Разрушение при изгибе изотропных композиционных материалов обычно происходит под действием нормальных напряжений. Армированные анизотропные композиционные в зависимости от размеров образца могут при трехточечном изгибе разрушаться как от нор-мальных , так и от касательных нагрузок в последнем случае формула (2) для вычичления прочности не приемлема , так как при таких испытаниях определяется не прочность при изгибе , а предел прочности BXZ при межслойном сдвиге, и рабочая формула для ее рас-чета имеет вид

tBXZ = 3/4 Pmax /(b0·h) (3) Таким образом, при испытаниях на изгиб в зависимости от характера разрушения образца можно определить прочность при изгибе или при межслойном сдвиге. На практике в образце всегда действуют и нормальные, и касательные напряжения, поэтому при оп-ределении свойств анизотропных композиционных материалов на изгиб нужно учитывать их взаимное влияние.

Наиболее распространен трехточечный изгиб, когда свободно опирающийся на две опоры образец нагружается в середине пролета сосредоточенной силой Р. Для расчета мо-дуля упругости при испытаниях слоистых композитов на трехточечный изгиб следует пользоваться уточненными зависимостями, учитывающими влияние сдвиговых деформаций и связывающими максимальный прогиб балки посредине пролета wмах с приложенной силой.

Р ,истинным модулем упругости при изгибе Еиист и модулем межслойного сдвига Gxy :

wмах = - ( Р·l30 /( 48· Еиист · I) [ 1 + aк (h/l0)2 · Еиист / Gxy] , (4)

где aк-коэффициент , зависящий от формы поперечного сечения балки

для прямоугольного сечения Еиист =1,2

Истинный модуль упругости при изгибе Еиист связан с фиктивным модулем Еи , который рассчитывается по формуле (1) , соотношением

1 / Еи =1 / Еиист + ( 1.2 Gxy ) (h/l0)2 (5)

Чем больше отношение толщины образца к его длине (h/l0) и чем больше степень анизотропии композита, характеризуемая отношением Еиист/ Gxy .тем больше отличается значение истинного модуля упругости от фиктивного.

С помощью единичного эксперимента по формуле (4) нельзя вычислить модули уп-ругости , поскольку она содержит две неизвестные величины Еиист и Gxy . Чтобы получить значения этих величин испытываются несколько образцов с раз ным отношением

(h/l0) , строится график h/l0 и строится график, по оси абцисс которого откладывается величина (h/l0)2 , а по оси ординат – (1/ Еи). В этих координатах зависимость (5) должна изображаться прямой линией, пересекающей ось ординат , соответствующей (1/ Еиист) , а тангенс угла наклона этой прямой к оси абцисс равен 1,2/ Gxy . Далее значения Еиист и Gxy определяются методом наименьших квадратов.

Уточненная формула для расчета максимальных нормальных напряжений σ* при изгибе имеет вид

σ* = σи( 1+ אּа2 / 15 - אּа4 / 525) (6 )

а расчета максимальных сдвиговых напряжений

txy* = tBXZ (1 - אּа2 / 60 + אּа4 / 12600), (7)

где σи и tBXZ определяются по формулам (2) и (3) соответственно;

אּа =(πh / 2l0) (Еи Gxy)1/2 – параметр анизотропии

Таким образом проводится обработка результатов испытаний на трехточечный изгиб об-разцов стеклопластиковых труб как в осевом так и в радиальном направлениях.

Результаты эксперимента на трехточечный изгиб.

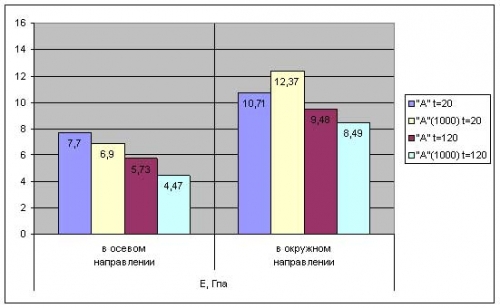

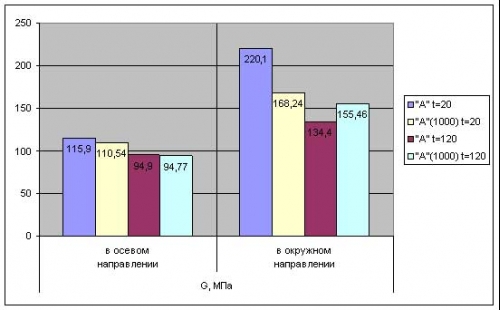

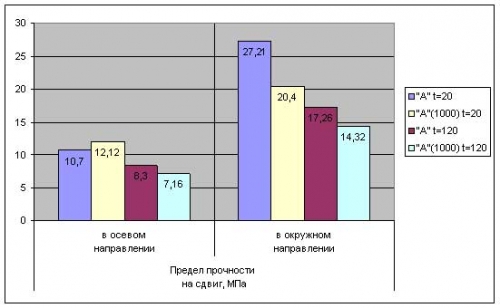

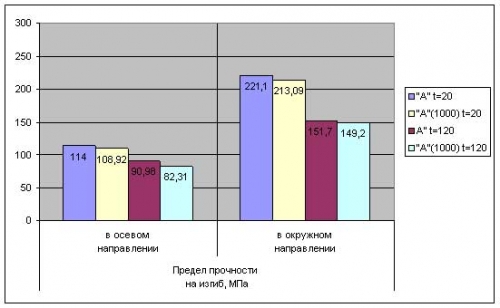

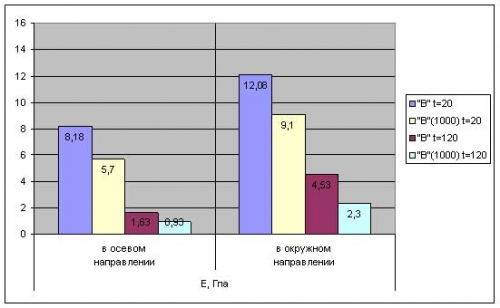

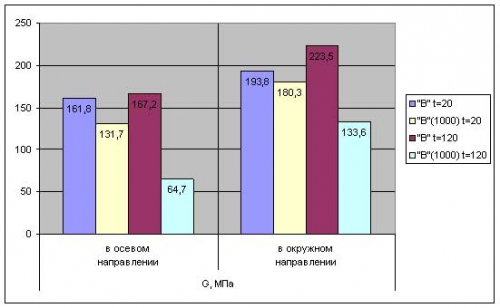

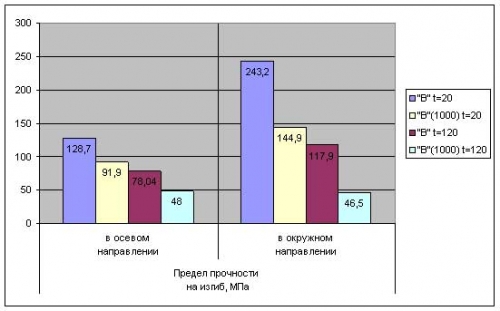

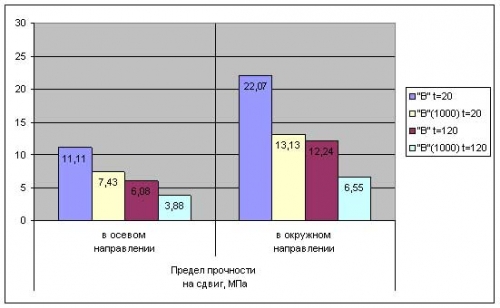

Данные полученные при обработке результатов эксперимента приведены в таблицах (1) , (2) , (3) , (4). На рисунках (1) – (8) показано изменение модуля Юнга , модуля сдвига , предела прочности при изгибе , предела прочности при сдвиге при комнатной температу-ре и при температуре 1200С до и после термостарения.

Таблица 1. Модуль Юнга и модуль сдвига при комнатной температуре и при температуре 1200С для образцов стеклопластиковой трубы изготовленной при использовании связую-щего – композиция «А» до и после термостарения .

| Е, ГПа | | | G, МПа | | | | в осевом

направлении | в окружном

направлении | | в осевом

направлении | в окружном

направлении | | "А" t=20 | 7,7 | 10,71 | "А" t=20 | 115,9 | 220,1 | | "А"(1000) t=20 | 6,9 | 12,37 | "А"(1000) t=20 | 110,54 | 168,24 | | "А" t=120 | 5,73 | 9,48 | "А" t=120 | 94,9 | 134,4 | | "А"(1000) t=120 | 4,47 | 8,49 | "А"(1000) t=120 | 94,77 | 155,46 |

Таблица 2. Предел прочности на изгиб и предел прочности на сдвиг при комнатной тем-пературе и при температуре 1200С для образцов стеклопластиковой трубы изготовленной при использовании связующего – композиция «А» до и после термостарения .

| Предел прочности

на изгиб, МПа | | | Предел прочности

на сдвиг, МПа | | | | в осевом

направлении | в окружном

направлении | | в осевом

направлении | в окружном

направлении | | "А" t=20 | 114 | 221,1 | "А" t=20 | 10,7 | 27,21 | | "А"(1000) t=20 | 108,92 | 213,09 | "А"(1000) t=20 | 12,12 | 20,4 | | А" t=120 | 90,98 | 151,7 | "А" t=120 | 8,3 | 17,26 | | "А"(1000) t=120 | 82,31 | 149,2 | "А"(1000) t=120 | 7,16 | 14,32 |

Таблица 3. Модуль Юнга и модуль сдвига при комнатной температуре и при температуре 1200С для образцов стеклопластиковой трубы изготовленной при использовании связую-щего – композиция «В» до и после термостарения .

| Е, ГПа | | G, МПа | в осевом

направлении | в окружном

направлении | в осевом

направлении | в окружном

направлении | | "В" t=20 | 8,18 | 12,08 | "В" t=20 | 161,8 | 193,8 | | "В"(1000) t=20 | 5,7 | 9,1 | "В"(1000) t=20 | 131,7 | 180,3 | | "В" t=120 | 1,63 | 4,53 | "В" t=120 | 167,2 | 223,5 | | "В"(1000) t=120 | 0,93 | 2,3 | "В"(1000) t=120 | 64,7 | 133,6 |

Таблица 4. Предел прочности на изгиб и предел прочности на сдвиг при комнатной тем-пературе и при температуре 1200С для образцов стеклопластиковой трубы изготовленной при использовании связующего – композиция «В» до и после термостарения .

| Предел прочности

на изгиб, МПа | | Предел прочности

на сдвиг, МПа | в осевом

направлении | в окружном

направлении | в осевом

направлении | в окружном

направлении | | "В" t=20 | 128,7 | 243,2 | "В" t=20 | 11,11 | 22,07 | | "В"(1000) t=20 | 91,9 | 144,9 | "В"(1000) t=20 | 7,43 | 13,13 | | "В" t=120 | 78,04 | 117,9 | "В" t=120 | 6,08 | 12,24 | | "В"(1000) t=120 | 48 | 46,5 | "В"(1000) t=120 | 3,88 | 6,55 |

Рисунок 1. Изменение модуля Юнга при нагревании до 1200С стеклопластиковой трубы изготовленной на основе связующего – композиция «А» до и после термостарения

Рисунок 2. Изменение модуля сдвига при нагревании до 1200С стеклопластиковой трубы изготовленной на основе связующего – композиция «А» до и после термостарения

Рисунок 3. Изменение предела прочности на сдвиг при нагревании до 1200С стеклопласти-ковой трубы изготовленной на основе связующего – композиция «А» до и после термо-старения.

Рисунок 4. Изменение предела прочности на изгиб при нагревании до 1200С стеклопласти-ковой трубы изготовленной на основе связующего – композиция «А» до и после термо-старения.

Рисунок 5. Изменение модуля Юнга при нагревании до 1200С стеклопластиковой трубы изготовленной на основе связующего – композиция «В» до и после термостарения.

Рисунок 6. Изменение модуля сдвига при нагревании до 1200С стеклопластиковой трубы изготовленной на основе связующего – композиция «В» до и после термостарения

Рисунок 7. Изменение предела прочности на изгиб при нагревании до 1200С стеклопласти-ковой трубы изготовленной на основе связующего – композиция «В» до и после термо-старения

Рисунок 8. Изменение предела прочности на сдвиг при нагревании до 1200С стеклопласти-ковой трубы изготовленной на основе связующего – композиция «В» до и после термостарения

Анализ результатов.

По полученным результатам можно сделать следующие выводы:

При нагревании и термостарении упругие и прочностные свойства стеклопластико-вых труб изменяются: для трубы на основе композиции «А» падение модуля Юнга при нагревании в осевом направлении составляет 25,5% , после термостарения 35,2% , в ради-альном при нагревании 11,4% , после термостарения 31,3% , модуля сдвига при нагрева-ниии в осевом направлении 18,12% , после термостарения 14,2% , в радиальном направле-нии при нагревании 38,9% , после термостарения 7,6 , предела прочности на изгиб при на-гревании в осевом направлении 20,1% после термостарения 24,4% , в радиальном при на-гревании 31,3% , после термостарения ,29,9% , предела прочности на межслойный сдвиг при нагревании в осевом направлении составляет 22,4% , после термостарения 40,9% , в радиальном при нагревании 36,5% , после термостарения 29,8%.

Для трубы на основе композиции «В» падение модуля Юнга при нагревании в осе-вом направлении составляет 80,0% , после термостарения 83,6% , в радиальном при нагре-вании 62,5% , после термостарения 74,7% , модуль сдвига при нагреваниии в осевом на-правлении увеличивается на 3,3% , после термостарения уменьшается на 50,8% , в ради-альном направлении при нагревании увеличивается на 15,3% , после термостарения уменьшается на 25,7% , предел прочности на изгиб уменьшается-при нагревании в осевом направлении на 39,3% после термостарения на 47,7% , в радиальном при нагревании на 51,5% , после термостарения на 67,9% , предел прочности на межслойный сдвиг уменьша-ется - при нагревании в осевом направлении составляет 45,2% , после термостарения 47,7% , в радиальном при нагревании уменьшается на 44,5% , после термостарения на 50,1%.

Полученное, в результате эксперимента, изменение физико-механических свойств стеклопластиковых труб изготовленных на основе композиций «А» и «В» позволяет гово-рить о том что они могут быть использованы для эксплуатации при повышенных темпера-турах (до 1200С) в технологических трубопроводах и паропроводах. Список литературы. 1.Васильев В.В. справочник «Композиционные материалы»-М. : Машиностроение, 1990 г.

2.Шаклеина С.Э. «Статическая и длительная прочность элементов пульпо и реагентопро-водов из композиционных материалов»- Пермь, 2003 г.

Поносов С.Е. plast@perm.raid.ru

Пермский государственный технический университет

Подробнее о текущей ситуации и прогнозе российского рынка труб из сшитого по-лиэтилена смотрите в отчете Академии Конъюнктуры Промышленных Рынков «Рынок стеклопластиковых труб в России».

|