При производстве кузовных деталей в соответствии со стандартом качества поверхностей «Класс А» предъявляются высокие требования к ноу-хау технологических процессов. Объединение усилий компаний INAPAL Plasticos и Menzolit-Fibron сыграло решающую роль в том, что INAPAL Plasticos приняла участие в производстве крышек багажников для Volkswagen EOS и защитных щитков днища кузова.  Фото 1: VW Cabrio EOS Фото 1: VW Cabrio EOS

Компания Menzolit-Fibron является производителем полуфабрикатов и поставляет SMС высшего качества, а также осуществляет технологическое обеспечение в сфере инструментального производства и обработки SMC. Участие в проекте нескольких компаний было одним из требований концерна Volkswagen. Кроме того, было выдвинуто условие, по которому новый завод в промышленном парке Volkswagen должен быть построен в непосредственной близости от завода Autoeuropa для того, чтобы гарантировать поставку на условиях JIS (Just in Sequence - в строгой последовательности).

Фото 2: Две автоматизированные линии прессования для обработки SMC, 21 000 кН

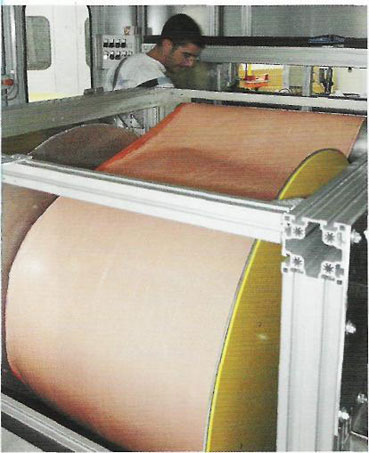

Переработка SMC связана с определенными сложностями, произведенный полуфабрикат должен дозревать еще какое-то время, интервал времени до начала переработки составляет от 2 до 3 недель. При этом материал подвержен воздействию ряда не всегда контролируемых факторов, что может привести к различного рода проблемам в процессе переработки или нанесения лакокрасочных покрытий.  Фото 3: Рулон SMC Фото 3: Рулон SMC

В связи с этим при создании новых концепций линий прессования впервые были реализованы разработки, предназначенные для обеспечения воспроизводимости качества деталей и значительного сокращения затрат при их доработке. Заводом в Гоксхайме, входящим в состав компании Menzolit-Fibron, впервые была налажена поставка полуфабриката крупными рулонами. Таким образом, появилась возможность отработать по меньшей мере одну рабочую смену без остановки оборудования. Для того, чтобы минимизировать потери материала при обрезании кромки, в установку распределения SMC встроена система маршрутного управления, обеспечивающая не только минимальное колебание веса изготавливаемых деталей (<1%), но и максимально быструю окупаемость вложенных в это оборудование средств.

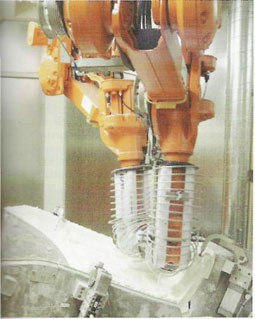

Фото 4: Робототехника ASA Фото 4: Робототехника ASA

Кроме того, впервые было осуществлено автоматизированное согласование SMC-пакета с геометрией детали, в данном случае трапециевидного сечения. Благодаря этому гарантируется оптимальный характер текучести, позволяющий соответствовать требованиям стандарта качества поверхностей «Класс А». Для изготовления одной детали необходимо наложить друг на друга 3 трапециевидные SMC-заготовки. Для обеспечения допуска по общей массе не более 1%, установка оборудована цифровыми весами. Основными компонентами обеих установок являются два поставленных компанией Dieffenbacher высокоскоростных пресса Compress DC-U 2100/1800 AS с активной настройкой параллельного хода. Благодаря системам управления производственным процессом, был оптимизирован процесс переработки SMC. Использование встроенного вакуумного оборудования и технологии IMC также является условием достижения стандартов качества поверхностей. Кроме того, составной частью комплекта поставки компании Dieffenbacher были установки для заключительной обработки деталей, являющиеся частью автоматизированного комплексного производственного процесса. Для выполнения вырезов в наружной поверхности крышки багажника используется высокоточный фрезерный станок с ЧПУ, обработка внутренней поверхности осуществляется водоструйной отрезной системой.

Фото 5: Пленочная заготовка Фото 5: Пленочная заготовка

Фото 6: Укладка пленки на пресс-форму  Фото 7: Водоструйная отрезная система Фото 7: Водоструйная отрезная система

Фото 8: Фрезерный станок с ЧПУ для выполнения выреза в крышке багажника Новая система контроля линии отреза минимизирует допуски по округлости отверстий и по расстояниям между ними.

Дочернее предприятие компании Dieffenbacher, ASA Anlagen- und Systemautomation, осуществило поставку робототехники, охлаждающего оборудования и основной системы управления производственной линией. Благодаря этому удалось не только объединить различные элементы установок, но и обеспечить контроль безопасности работы и документирование, поскольку в данном случае речь идет об узлах, требующих соблюдения повышенных требований техники безопасности. Каждая деталь учитывается с помощью штрих-кода и идентифицируется по типу изготовления полуфабриката и способу обработки поверхности. Если параметры детали не соответствуют допускам, данная деталь отсортировывается, не доходя до последующего дорогостоящего процесса нанесения лакокрасочного покрытия. Благодаря такому принципу, обеспечивается экономичное производство деталей из SMC. С новой линии прессования комплектный модуль, то есть полностью склеенная деталь багажника с нанесенным на современной установке лакокрасочным покрытием, поступает на условиях JIS (Just in Sequence) на сборочный конвейер автозавода Volkswagen Autoeuropa. Там на готовый модуль устанавливают задние фонари, подсветку номерного знака, полностью собранную систему антенны, а также внутреннюю обивку. Использование новой линии прессования позволило компании INAPAL Plasticos подняться до уровня поставщиков автомобильных модулей.

Dieffenbacher GmbH + Co. KG

Heilbronner StraBe 20, D-75031 Eppingen

Tel.: +49 7262 65-275, Fax: +49 7262 65-297

heinrich.ernst@dieffenbacher.de www.dieffenbacher.de

|