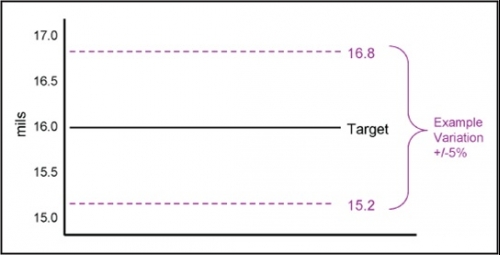

Тем не менее, возможно, что не все игроки пользуются полученными преимуществами в равной степени. Также не совсем ясно, использует ли отрасль свое положение поставщика предпочитаемой подложки для упаковки в полном объеме, или же она упускает возможность использования всего потенциала, имеющегося для наращивания спроса на упаковку из APET. APET представляет собой универсальный упаковочный полимер, который сочетает преимущества многих других полимеров. Он прозрачен, как ОПС, но не обладает его хрупкостью. Он жесток, как ПВХ, и несколько тверже, но не содержит хлора, и не нуждается в пластификаторе. Он проще поддается термоформованию, чем полипропилен, но он жестче и прозрачнее, а также он более устойчив к загрязнению продуктами, содержащими томат. Также он способен полностью подвергаться утилизации в рамках хорошо организованной инфраструктуры для утилизации бутылок из ПЭТ. Практически единственное, для чего ПЭТ не подходит, это длительное использование при температуре выше 150o F. Эти свойства позволили росту продаж ПЭТ достигнуть двухзначного числа, а самому материалу получить широкое распространение при производстве практически всех видов упаковки пищевых продуктов и упаковочных применений для потребительских продуктов. Но ПЭТ не сможет занять надлежащего места в качестве ведущего прозрачного и жесткого упаковочного полимера до тех пор, пока не будет достигнута максимальная эффективность на протяжении всей производственно-сбытовой цепи – от смолы до готового поддона.  Было просто неизбежно, что рано или поздно кто-нибудь заметит эту возможность и ухватится за нее для того, чтобы сделать существенные инвестиции в интегрированный комплекс для крупномасштабного производства и смолы, и листа. Эти две технологии дают большую выгоду при размещении производства рядом друг с другом, и в результате получается плотный продукт, который эффективно производится и транспортируется. Следующим этапом для получения существенной экономии должны стать: уровень переработки, область конструирования упаковки, снижение содержания смолы и повышение эффективности обработки. Но термоформовщики уже на протяжении многих лет занимаются уменьшением толщины стенок и точной регулировкой технологии, они знают, откуда можно извлечь прибыль. И почему же следует полагать, что технология позволяет получить еще и дополнительные прибыли? Мы знаем наверняка только одно: изменение означает затраты. И чем более существенное изменение вносится в процесс производства, тем выше затраты на конечный продукт, поскольку все промежуточные технологии должны быть приспособлены к внедрению этих изменений. Поэтому для термоформования обеспечение однородности сырьевого материала это наилучший способ дать термоформовщику возможность использовать более агрессивный подход к конструированию упаковки и уменьшению толщины. Проще говоря, это означает, что необходим лист ПЭТ без всяких существенных колебаний толщины. Колебания толщины являются стимулом для многих решений в области выбора материала, настроек технологии и конструкции инструмента, все это позволяет определять полученную эффективность. Лист, у которого менее одного процента колебания толщины, открывает большие возможности для инженеров, конструирующих упаковку, которые невозможно реализовать с листом, имеющим колебания от трех до пяти процентов. Для упрощения ситуации можно разграничить получаемые преимущества на две категории: повышение производительности (в основном, за счет уменьшения толщины) и повышение эффективности технологии. В конечном итоге, практически все меры, направленные на уменьшение затрат, можно отнести к одной из этих двух категорий. Идея уменьшения толщины завладела умами конструкторов упаковки с того самого момента, как первый бухгалтер ступил на площадку термоформовочного производства. Но для такого утончения имеются определенные пределы, которые основываются на множестве переменных, основной из них является необходимость конструирования до самой тонкой части листа, зная (или же предполагая), что самая тонкая часть имеет толщину на определенный процент ниже средней толщины.

Поэтому конструкторы делают допуски на это. Если самая тонкая область на пять процентов тоньше средней толщины, тогда указываемая средняя толщина должна быть на пять процентов выше самой малой толщины, и тогда в результате получится упаковка, которая будет давать указанные эксплуатационные характеристики. И, напротив, если самая тонкая область на 1 процент тоньше средней толщины, указанная толщина должна быть только на один процент выше самого тонкого участка, и тогда, в результате, получится хорошая упаковка. В этом примере получится экономия в четыре процента. Это означает, что большая часть упаковки, произведенной из листа с колебанием +/- пять процентов, нуждается в надстройке для того, чтобы обеспечить производство всей упаковки с толщиной не ниже минимально требуемой. В случае использования листа с высокоточной толщиной в +/- один процент вся упаковка производится с параметрами, близкими к минимальным требованиям, с экономией материалов и затрат и обеспечением высоко однородного продукта на протяжении производства всей партии. |