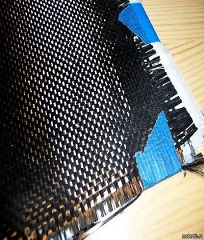

После выкладки этот "сэндвич" отправится на 8 часов в автоклав, где превратится в высокопрочную, а главное, легкую авиационную деталь. Так рождается уникальное "черное крыло" ПАК ФА - Перспективного авиационного комплекса фронтовой авиации – Т-50. Как заправские портные, эти женщины слой за слоем раскраивают и укладывают полотна из углепластика. Так рождается уникальное "черное крыло" ПАК ФА - Перспективного авиационного комплекса фронтовой авиации – Т-50. "Несмотря на кажущуюся простоту технологии, для того чтобы начать процесс выкладки, нужна специальная оснастка. Эта оснастка изготавливается из композиционных материалов, к ней предъявляется целый ряд требований. Это тоже наукоемкая продукция", - рассказывает ученый секретарь ОНПП "Технология" Игорь Шкарупа. "Практически весь фюзеляж и панели этого истребителя – это сделано на нашем предприятии. Сначала у нас было 18 изделий, потом стало 22, и ближайшее время с Воронежского авиастроительного завода нам передают и производство хвостовой части этого истребителя", - рассказывает генеральный директор ОНПП "Технология" Владимир Викулин. Для истребителя пятого поколения на Обнинском научно-производственном предприятии "Технология", входящем в концерн "Химкомпозит" корпорации "Ростехнологии", разработали особый углепластиковый материал. Главное технологическое ноу-хау в так называемых препрегах – материалах-полуфабрикатах. Их характеристики напрямую зависят от того, насколько однородно сплавлено углеродное волокно и смоляная часть. "Эти технологии в мире очень закрыты. Например, технологией получения хорошего углеродного волокна владеют 2-3 страны мира. И купить ее невозможно. Либо ты должен ее сам развить, либо будешь покупать готовый продукт, там самолет и т.д., но сам уже это делать не сможешь", - говорит генеральный директор ОАО "Московский машиностроительный экспериментальный завод – Композиционные технологии" Валерий Литвинов. В Обнинске работать с композиционными материалами начали еще в 70-х годах прошлого века, при разработке уникальной космической системы "Энергия-Буран". Ныне на предприятии освоено серийное производство крупногабаритных головных обтекателей для ракет-носителей "Протон", "Рокот", "Ангара" из композитов. "Они по прочности не уступают металлам, по долговечности они имеют преимущества и они в несколько раз легче, чем металлы, и вот для космического назначения это очень важно, потому что запустить килограмм веса в космос – это очень дорого", - рассказывает Владимир Викулин. Гражданской авиации без композитов не обойтись. В новом российском магистральном самолете МС-21 их будет более 30 процентов. В самолетах из привычных материалов пассажиры на высоте порой чувствуют дискомфорт из-за нехватки кислорода и перепадов давления. Производители обещают, что в планерах из композитов таких негативных ощущений не будет. "Если следующее поколение самолетов будет из этих материалов, то человек будет летать, находясь как бы все время в состоянии на уровне Земли. Это совершенно другое качество полета", - поясняет Валерий Литвинов. В декабре прошлого года московский регион сковал "ледяной дождь". Деревья, дороги, крыши домов, автомобили покрылись толстым слоем льда. Не выдержавшие нагрузки деревья начали падать, разрывая провода линий электропередачи. Более чем на две недели без электроэнергии остались около 400 тысяч жителей Подмосковья. Катастрофических последствий можно было избежать, если бы провода проходили выше уровня леса, а опоры ЛЭП – сделаны из композитов. "Мы такой проект разрабатываем и делаем таким образом, чтобы, например, на одной фуре или грузовике с прицепом можно было эту 50-метровую опору привезти и смонтировать, причем без каких-либо либо подъемных средств", - рассказывает Валерий Литвинов. Именно для таких актуальных проектов около года назад на базе "Московского машиностроительного экспериментального завода – Композиционные технологии" создан Инженерный научно-производственный центр. Предприятия концерна "Химкомпозит" готовы перейти от проектов к серийному производству. Жизнь показывает, будущее – за этими материалами. www.polymery.ru |