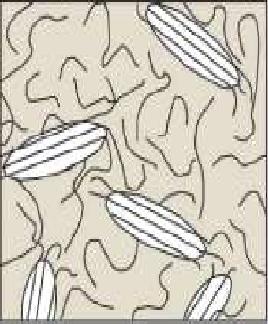

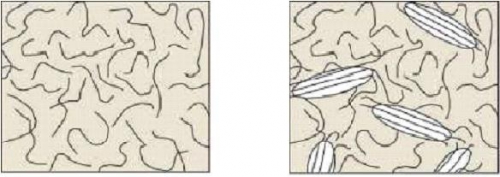

Ситуация в нашей отрасли колеблется, день на день не приходится, либо из-за изменений замысла новой детали или продукта, либо из-за того, что не подошел тот или иной пластмассовый композит, либо из-за необходимости сокращения расходов. Поскольку в настоящее время на рынке имеются тысячи термопластических композитов, как ни печально это признавать, зачастую выбор в нашей отрасли осуществляется просто наугад. Мы в компании RTP Company знаем, что для того, чтобы оставаться лидером в отрасли про производству термопластических компаундов, необходимо подходить к решению данной проблемы на основе системного и логически обоснованного подхода с использованием нашего опыта и знания особенностей отрасли, чтобы с первого раза ограничить возможные риски и удовлетворить все требования заказчика. Такой логически обоснованный подход к выбору нужного композита покоится на нескольких основных факторах: 1) На морфологии смолы; 2) На сопоставлении затрат; 3) На устойчивости к воздействию температур; 4) На совершенствовании свойств с использованием аспектного отношения; 5) На использовании длинного волокна с наилучшими рабочими параметрами Морфология смолы Существует более 60 основных термопластических смол, которые могут использоваться для производства Вашего композита, так что очень важно осуществлять постоянное разбиение на группы для того, чтобы сделать правильный выбор. Здесь может очень помочь некоторое понимание химии термопластов, и, особенно, понимание морфологии. Хотя слово «морфология» и звучит как какой-то сложный термин, ее следует понимать просто как ориентацию, которую приобретают молекулы полимера (пластмассы) при переходе от расплавленного состояния к твердому в ходе процесса обработки, такого как литьевое формование. В соответствии с морфологией каждая термопластическая смола будет относиться к одной из двух категории: либо это смола с аморфной морфологией, со случайной молекулярной ориентацией, либо это смола с полукристаллической морфологией, у которой имеются упорядоченные или полукристаллические области молекул, которые диспергированы среди случайно ориентированных аморфных молекул. Эти два типа морфологии в схематического виде представлены следующим образом:

Аморфные Полукристаллические

Каждый из термопластов относится к одной из этих двух категорий. Морфология обычных термопластов следующая: Аморфные Полукристаллические Акрил Полипропилен Полистирол Полиэтилен Стиролакрилонитрил (SAN) Полиамид Акрилонитрилбутадиенстирол (ABS) PBT Полиэфир Поликарбонат PET Полиэфир Полисульфон Ацеталь Полиэфирсульфон (PES) Полифенилен сульфид (PPS) Полиарисульфон (PAS) Полиэфиоэфиокетон (PEEK) Полиэфиримид (PEI) Жидкокристаллический полимер (LCP)

Важно понимать, какая именно морфология Вам нужна для Вашего применения, поскольку имеются свои преимущества у каждого типа морфологии. Некоторыми наиболее распространенными преимуществами являются следующие:

| Аморфные | Полукристаллические | | Низкая усадка | • | | | Низкое коробление | • | | | Жесткие допуски | • | | | Жесткость | • | | | Устойчивость к ползучести | • | | | Прозрачность | • | | | Хорошая текучесть при формовании | | • | | Устойчивость к воздействию химических веществ | | • | | Реакция на армирование | | • | | Износостойкость | | • |

Зная наиболее важные требования, которые предъявляются к Вашему применению (размерная стабильность, жесткие допуски, способность подвергаться формованию в тонкостенные компоненты, устойчивость к воздействию химических веществ, прозрачность, износостойкость и т. д.), Вы можете определить, какая морфология смолы лучше всего подходит, и, таким образом, уже наполовину уменьшите количество вариантов для выбора. .

Сопоставление затрат и устойчивость к воздействию температур Затраты являются чрезвычайно важным соображением при выборе основной смолы, из которой будет приготовлен нужный композит. На основе своего опыта могу сказать, что обычно можно создать композит, отвечающий даже самым жестким физическим требованиям, но, если выбор не соответствует ожиданиям заказчика в области затрат, заказчик его не купит, и все Ваши усилия по разработке пропадут зря! Термопластические смолы можно подразделить на три основные категории в зависимости от фактора затрат: низкозатратные/товарные смолы, у которых обычно цены рынка крупносерийного производства менее чем $1.50/ф, среднезатратные/конструкционные смолы, которые обычно в диапазоне от $1.50 до $3.00/ф, и высокозатратные/высокотемпературные смолы, которые обычно стоят более $3.00/ф.

Если сопоставить цены на все термопластические смолы, то станет очевидно, что существует прямое соотношение между ценой и теплостойкостью смолы. Теплостойкость может измеряться целым рядом способов: температура расплава, теплостойкость при изгибе, температура перехода в стеклообразное состояние, и непрерывное использование температуры, но те смолы, которые будут давать самые лучшие рабочие параметры в рамках каждой из этих групп, будут и самыми дорогими. Так, например, два варианта с наилучшими термическими характеристиками, это полиэфирэфиркетон (PEEK) и термопластический полиимид (TPI), оба они стоят более $30.00/ф. Вот почему так важно не слишком специфицировать тепловые требования для Вашего применения, или Вы напрасно повысите цену композита, который будет соответствовать нужным параметрам. Хотя мы в пластмассовой отрасли всегда обсуждает затраты в виде цены в $/ф, бережливый конструктор деталей всегда рассчитывает затраты, определяя, во что обойдется производство определенного количества деталей: $/д3. $/д3 = $/ф X удельный вес X 0.0361 Если Вас побеждает конкурент в ситуации, когда у конкурента имеется материал с более высоким удельным весом, рассчитайте $/д3 , и Вы с удивлением обнаружите, что у Вас-то как раз цены лучше. Путем сочетания морфологии, затрат и термических требований (как показано на приведенной ниже схеме), можно легко свести выбор к минимуму до двух или трех смол, которые лучше всего подойдут для Вашего применения.

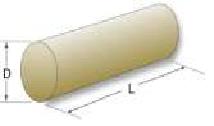

Совершенствование свойств с использованием аспектного отношения Выбор смолы это только полдела при создании композита. Далее надо принять решение о том, что добавить в смолу для того, чтобы придать композиту нужные эксплуатационные характеристики. Чтобы ответить на этот вопрос, надо понять, что представляет собой еще один физический термин: аспектное отношение. Аспектное отношение можно определить как длину, деленную на диаметр добавки. Для сферического шарика длина равна диаметру, и аспектное отношение, таким образом, равно 1. Для волокна, такого, как представленное на диаграмме, несложно вычислить аспектное отношение, поскольку длина и диаметр обычно хорошо определены. Для некоторых добавок с неправильной формой, например, минералов, несколько труднее вычислить аспектное отношение; но всегда можно измерить наибольшую длину и наименьшую толщину частицы, и на основе этого вычислить аспектное отношение.

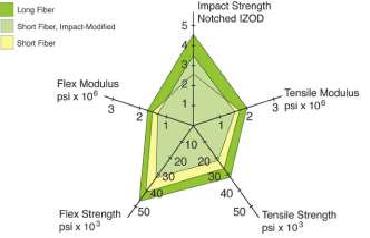

Именно аспектное отношение покажет тип совершенствования физического свойства, которое даст добавка при компаундировании с основной смолой. Добавки с аспектным отношением менее 10 обладают минимальной способностью повышать прочность на разрыв и на изгиб основной термопластической смолы, к которой они добавляются. Эти добавки обычно называются наполнителями, в их число входят такие материалы, как тальк, карбонат кальция и стеклянные шарики. Хотя эти наполнители и не повышают прочность, они обладают способностью улучшать модуль (жесткость) и температуру допустимой деформации. Их также можно добавлять для уменьшения коробления деталей, повышения размерной стабильности, и снижения общих затрат на композит (особенно, для высокозатратных основных смол). Поскольку они действуют как загрязняющие вещества и инициаторы возникновения трещин от напряжения, наполнители всегда снижают ударопрочность (жесткость) пластмассы, к которой они добавляются. Добавки с аспектным отношением выше 50 обладают способностью существенно повышать прочность на разрыв и изгиб основной смолы, к которой они добавляются. Такие добавки обычно называют армирующими, в их число входят такие материалы, как стекловолокно, углеволокно, арамидное волокно и базальтовое волокно. Помимо повышения прочности армирующие добавки могут значительно повысить модуль (жесткость) и температурную деформацию композита. Поскольку они имеют обыкновение принимать направление потока в ходе формования, армирующие добавки усиливают анизотропную усадку (различную в направлении потока и поперечном направлении), что может вызвать коробление детали. Такие наполнители, как стеклянные шарики или тальк, иногда добавляют вместе со стекловолокном, чтобы сделать усадку более изотропической и уменьшить коробление. В том, что касается ударопрочности (жесткости), армирование обычно делает хрупкие смолы жесткими, а жесткие смолы хрупкими. Примерами могут служить хрупкая смола из полифенилен сульфида, которая стала жестче после армирования стекловолокном, и жесткий поликарбонат, который стал более хрупким после армирования стекловолокном. Добавки с аспектным отношением между 10 и 50 оказывают умеренное воздействие на улучшение прочности на разрыв и на изгиб основной смолы, к которой они добавлены. Эти добавки называются переходными материалами, и включают такие виды, как: волластонит, слюда и измельченное стекловолокно. Эти добавки улучшают модуль и тепловую деформацию несколько лучше наполнителей. Переходные материалы обычно используются в ситуациях, когда первостепенное значение имеет размерная стабильность, а прочность, модуль и тепловая деформация ниже, чем даваемая стекловолокном, являются приемлемыми. В следующей таблице показаны различия эксплуатационных характеристик для полиамид 6,6, содержащего 40% наполнителя (тальк), переходный материал (слюду), и армирование (стекловолокно). Длинное волокно с наилучшими рабочими параметрами Приведенные выше данные о физических свойствах показывают, что аспектное отношение добавки напрямую соотносится с прочностью, модулем и тепловой деформацией, и, возможно, также и с ударопрочностью композита. Для того, чтобы получить максимальные эксплуатационные характеристики композита, необходимо получить максимальное аспектное отношение волокна армирования. Чтобы добиться этого, можно минимально уменьшить диаметр волокна и/или максимально увеличить длину волокна, такова логика функционирования длинноволоконных композитов. Длинноволоконные композиты производятся с использованием технологии получения одноосноориентированного волокнистого пластика, при которой пучок предпряденого волокна протягивается через головку, в которой основную смолу вынуждают пропитывать отдельные волокна пучка. Насыщенные пучки волокна вытягивают из головки и направляют в таблетирующую машину, которая нарезает пряди на гранулы. Длина волокна в грануле будет той же, что и длина гранулы, что для большинства материалов составляет 1/2 дюйма. Если использовать волокно 17 микронов в диаметре, это даст аспектное отношение примерно 750 для длинноволоконного композита, что в 10 раз больше, чем у компаундов с нарубленным волокном, обычно производимых с помощью технологии экструзионного компаундирования. До появления длиноволоконных компаундов, если надо было повысить ударопрочность композита с расщепленным волокном, обычно добавляли модифицирующую добавку на основе каучука. Это повышало жесткость материала, но снижало прочность, модуль и тепловую деформацию композита. Результатом наличия в длинноволоконном композите волокна с очень высоким аспектным отношением стало улучшение всех физических свойств, как показано на графике для найлонового материала с 40% стекловолокна.

Обеспечивая наилучшие параметры прочности, модуля, ударопрочности и тепловой деформации, длинноволоконные композиты стали выбором номер один для применений с высокими требованиями, таких как замена металла в применениях, несущих нагрузку. Высокое аспектное отношение в длинноволоконных композитах позволяет этим материалам иметь превосходное сопротивление ползучести. Теперь, когда Вам понятны основные положения, Вам будет нетрудно правильно выбрать термопласт для Вашего применения. Помимо этих композитов (которые предназначены для структурного использования), можно создавать компаунды с проводимостью электричества или теплоты, снижением износа и трения, повышением огнестойкости, или созданием визуальных спецэффектов. Об авторе Стив Мейки является вице-президентом по технологии компании RTP Company, он отвечает за разработку основных продуктов с использованием широкого диапазона компаундированных термопластов. Он работает в компании уже 24 года, окончил Университет Миннесоты с дипломом Бакалавра химической технологии. Об RTP Company RTP Company представляет собой частную компанию, занимающуюся специальным компаундированием, каждый год создающую тысячи индивидуальных рецептур из целого ряда термопластических смол, добавок и наполнителей. Предлагая по всему миру производство и реализацию, компания имеет более 800 сотрудников на семи своих предприятиях. Ее основные клиенты это компании, занимающиеся литьевым формованием/экструзией, производители собственного оборудования и заказчики, производящие продукцию по подрядам. Штаб-квартира компании расположена в Вайноне, Миннесота, компания также имеет производственные мощности в Саут Бостоне, Виргиния; Форт Уорте, Техас, Индианаполисе, Индиана; Боне, Франция, в Сингапуре и в Сучжоу, Китай. На каждом предприятии имеется полный производственный цикл, разработка продукции, лаборатория по работе с окраской и технические службы. Специальные компаунды от RTP Company используются в целом ряде отраслей, включая электронику, офисное оборудование, автомобили, медицинские устройства, бытовые приборы, потребительские товары и работу с жидкостями. Разработка продукта происходит по заказам с созданием рецептур, соответствующих спецификациям заказчика в области проводимости, износостойкости, окрашенности, огнестойкости, структурных свойств и эксплуатационных характеристик при высоких температурах. |