Преимущества фильтра RSF гениус Гарантированные постоянство давления и стабильность процесса, также при очистке сеток и их замене постоянство высокого уровня качества продукции;

уменьшение потерь выпуска продукции и материала;

минимизация трудовых затрат персонала и возможных его ошибок;

обеспечение возможностей более тонкой фильтрации;

защита последующих компонентов линии от повреждений;

возможность получения дополнительной прибыли;

применение более дешевых видов материала (напр. рециклята);

безопасность труда персонала при замене сеток. Минимальные потери при обратной промывке (менее 10%, чем при альтернативных технологиях очистки сеток) снижение потерь материала;

увеличение выпуска продукции при одинаковом расходе сырья; Минимизация колебаний давления экономия сырья за счет уменьшения производственных допусков.

Многократное использование фильтрующих элементов благодаря их эффективной очистке (100-400 раз) уменьшение затрат на закупку сеток;

качественная очистка даже при минимальном давлении расплава после фильтра.

Полностью герметичная конструкция

отсутствие влияния на качество расплава из-за контакта с кислородом и влагой. Реологически оптимальная конструкция каналов прохождения расплава короткое время прохождения расплава через фильтр, отсутствие ”мёртвых” зон и углов;

отсутствие продуктов разложения/крекинга. Кратчайшее время нахождения загрязнений в системе практически полное отсутствие отрицательного влияния на качество расплава. При переработке особо чувствительных полимеров должны быть исключены попадания в канал расплава воздуха или уже окисленной и подвергшейся термической деструкции порции материала. Система фильтрации RSFgenius отвечает этим требованиям благодаря герметичности конструкции. Диск фильтра с насаженными на него фильтрующими элементами вращается между двумя массивными блоками системы с металлическими поверхностями. Плотное расположение диска фильтра между блоками предотвращает контакт с кислородом и влажным воздухом. При замене сеток открывается специальная дверца, обеспечивающая легкий доступ к диску фильтра при его обслуживании. Новые сетки попадают вновь в поток расплава только после прохождения через механизм обратной очистки, который при этом полностью вытесняет воздух из ячеек с сетками до их вхождения в канал с материалом, за короткое время заполняет их чистым отфильтрованным расплавом. Система фильтрации SFXmagnus

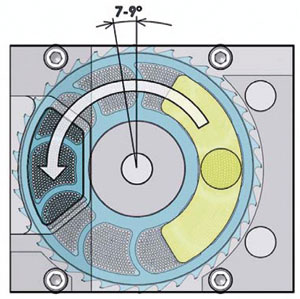

Рис. 4: Принцип работы фильтра SFXmagnus Система фильтрации SFXmagnus по существу сконструирована также, как и RSFgenius ,но не имеет механизма обратной очистки сеток. Это предполагает полную замену фильтрующих элементов системы вследствие их загрязнения. Отказ от поршня обратной промывки сеток позволил за счет освободившегося пространства увеличить активные поверхности фильтрации, повысив тем самым производительность фильтра. Благодаря этому, при равной производительности линии и прежней тонкости фильтрации возможен выбор меньшего типоразмера фильтра или же при одинаковом размере фильтра SFX magnus - применять более тонкую фильтрацию. Процесс замены фильтрующих элементов ни в коей мере не влияет на качество продукции. Время пребывания материала и загрязнений благодаря реологически оптимальной конструкции каналов расплава минимально (< 1 минуты). Принцип работы фильтра SFXmagnus основан на запатентованной Rotary-технологии. Благодаря расположению вращающегося диска в закрытом пространстве между блоками фильтра, сведено до минимума влияние окружающей среды на расплав. Фильтрующие элементы вкладываются в специальные углубления, расположенные по окружности диска. Полная герметичность достигается благодаря идеально обработанным металлическим поверхностям, находящимся в контакте с фильтруемой средой. Это способствует высокой износостойкости фильтрационного оборудования. При достижении определенного перепада давления диск фильтра медленно и плавно проворачивается с шагом не превышающим 8° с помощью гидравлического или пневматического приводов. Новая более упрочненная конструкция приводного механизма была разработана для системы SFXmagnus с целью обеспечения её бесперебойной работы при фильтрации высоковязких полимеров, обуславливающих более высокое давление.

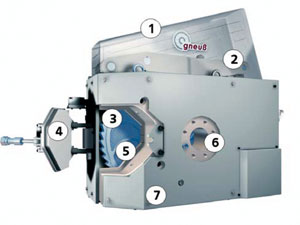

Рис.5: Конструкция системы фильтрации типа SFXmagnus 1 -защитный кожух, 2-привод, 3-диск фильтра, 4-дверца для замены сеток, 5-углубление для сеток, 6-канал расплава, 7-блок фильтра Пошаговый поворот диска позволяет ввести в область канала расплава небольшую, очень узкую чистую зону фильтрующей сетки и одновременно вывести из канала равную ей загрязненную часть. Благодаря этому, активная фильтрующая площадь всегда остается неизменной. При этом гарантируется автоматическая замена загрязненных фильтрующих элементов без отрицательного влияния на текущий технологический процесс. Использованные фильтрующие элементы затем удаляются вручную через легкодоступную зону, расположенную в левой части входного блока системы. Преимущества системы фильтрации SFXmagnus Постоянные активные площади фильтрации отсутствие скачков давления, вызванных уменьшением площади фильтрации при замене сеток;

постоянные параметры конечного продукта и производственных допусков

Возможность контроля давления при общем его низком уровне

снижение термической нагрузки на расплав материала и уменьшение давления на привод экструдера;

улучшение качеств расплава и конечного продукта, а также достижение их стабильности;

увеличение срока службы экструдера. Использование всех фильтрующих элементов на диске (в зависимости от размера фильтра от 10 до 13 ) при автоматизированном режиме работы одновременная замена всех фильтрующих элементов;

снижение частоты замены фильтрующих элементов и времени на обслуживание фильтра;

отсутствие нарушений производственного процесса при замене фильтрующих элементов. Механизм автоматического заполнения фильтра полимером исключение попадания воздуха в расплав;

непрерывное пошаговое перемещение диска;

предоставление в распоряжение больших активных площадей фильтрации в течение короткого периода времени, например, при увеличении объёма загрязнений;

возможность увеличения доли вторичных материалов. Отсутствие «мертвых зон» исключается термическая деструкция полимера.

|