To же самое относится и к кабинам водителей грузовых автомобилей. Такие кабины в большинстве своём лучше оснащены. Обработчики и пользователи хотят получить для этого пригодные для крупных серий процессы, которые подходят также для комплексных, трехмерных поверхностей с тесными радиусами и не требуют никакой работы по исправлению дефектов деталей. Чем более требователен дизайн продукта и его функциональность, тем сложнее, как правило, конструктивные узлы, из которых состоит продукт. Итак, чтобы создать необходимые типовые условия для экономичного производства, необходимо найти подходящую комбинацию методов процесса обработки, а также машины и инструменты. Причем поиск оптимально подходящего процесса тесно связан с принимающимися в расчет материалами. Теперь у пользователей, как и у обработчиков, лишь одна трудность - трудность выбора. Разнообразные способы литья под давлением подходят преимущественно для обработки термопластических пластмасс - как и технология RIM (Reaction Injection Moulding) с вариантами процесса на базе полиуретановой системы материалов.

Взгляд через забор на эффекты синергии

Часто употребляемое в технических областях понятие - «эффекты синергии». Немецкий энциклопедический словарь «Дуден» определяет это понятие как «положительное действие, которое возникает в результате сотрудничества двух предприятий или аналогичных организаций». Тем не менее, на практике «положительные эффекты» зачастую по различным причинам отсутствуют. Таким образом, технологии литья под давлением и обработка полиуретаном развивались независимо друг от друга. Однако с изобретением компанией Krauss-Maffei, г. Мюнхен, техники изготовления синтетического материала взгляды на этот счет изменились еще несколько лет назад. Как единственный производитель машин во всем мире, предприятие предлагает машины и производственные установки для трёх самых важных технологий обработки пластмассы - экструзии, литья под давлением и обработки полиуретаном. Для того чтобы открыть новые области применения, эволюционное сотрудничество трех коммерческих сфер было значительно расширено. Таким образом возникла, например, комбинированная машина по литью под давлением, т.е. комбинация экструдера и машины для литья под давлением. Сотрудничество областей техники для литья под давлением и обработки полиуретаном стремится, кроме всего прочего, к объединению специфических качеств материалов, чтобы обеспечивать новые области применения продукцией высокого качества. Таким образом, можно обновлять традиционные технологии и создавать экономически интересные решения.

Варианты процессов на выбор

Все далее представленные процессы обработки пластмассы, из областей литья под давлением и обработки полиуретаном, подходят для изготовления частей формы или деталей для того, чтобы применять их вместе с высококачественными покрытиями для внутренней отделки. Задний впрыск, используемый для элементов декора, или технология Decoform, применяется, прежде всего, при производстве высококачественных материалов для обшивки, используемых в автомобилестроении, производстве самолетов или поездов, а также и для других целей. Одноэтапная технология заменяет многоэтапное и наружное кэширование.

Концепция заднего впрыска, используемого для элементов декора

При заднем впрыске в станок для литья под давлением сначала закладывается один элемент

декора. Это может быть мерейная пленка с подкладкой из пластика, ткань, коврик, кафель или лаковая пленка. Затем в станок впрыскивается сплав и формуется деталь, причем основной материал и материал декора соединяются друг с другом. В сочетании с функцией тиснения работает процесс с низким внутренним давлением инструмента, в результате чего можно обрабатывать также высококачественные и чувствительные материалы. Процесс подходит как для изготовления тонких, продолговатых деталей, для облицовки колонн или рам дверей, а также для крупных деталей, например, обивки самих дверей, спинок сидений или обшивки багажного отсека.

Преимуществами процесса являются:

• Экономичность процесса изготовления детали - по сравнению с другими процессами (с кэшированной техникой) производственные издержки могут снижаться на 15 - 30%

• Чувствительные элементы декора можно обрабатывать в превосходном качестве фасонной части

• Высокий инновационный потенциал для изготовления последующих фасонных деталей

• Удовлетворяют экологическим требованиям, так как никакие растворители или клеи не требуются – материал (полипропилен) может быть использован повторно.

Многокомпонентное литье под давлением

Многокомпонентное литье под давлением подходит также для изготовления фасонных деталей с особенными эффектами поверхностей. Эффекты могут быть осязательными, структурными или цветовыми. При этом два или более синтетических материала обрабатываются в цикле многофункциональных деталей. Целью при этом может быть, например, лучшая стойкость к истиранию и вместе с тем более длительный срок пользования, или лучшие осязательные характеристики материала за счет комбинации жестких / мягких материалов. Для последнего, как правило, термопластические эластомеры обрабатываются как материал поверхности. Чтобы достичь эффекта Soft-touch, поверхность нагружают при обработке газом, таким образом достигается желаемая форма во время формообразования. Кроме того, многокомпонентная технология предлагает многочисленные варианты, такие как литьё под давлением подвижных частей, изготовление деталей по принципу «сандвич», монтажное или соединительное литьё. Соответственно, производственная техника также довольно разнообразна.

Эксклюзивная технология: овермолдинг

Для изготовления частей формы с особенно высококачественными поверхностями используется вариант технологии овермолдинг. Для этого так называемая «деталь предварительного впрыска» покрывается в пределах цикла следующим компонентом материала, частично или полностью. Деталь предварительного впрыска производится в первую очередь. Затем освобождают для второго действия с помощью соответствующих инструментов вторую полость и наносят материал поверхности на несущую часть.

Характеристики овермолдинга:

• Свобода в выборе дизайна, улучшенная функциональность частей формы и более

высокое качество продукта, достигнутые благодаря целенаправленным комбинациям материала

• Простая интеграция функций

• Никаких дорогостоящих монтажных работ, за счет чего сокращаются производственные расходы

• Многочисленные технические и экономические преимущества многокомпонентной технологии сделали ее одним из самых важных процессов для многоцелевого использования.

Два этапа в одном: технология Skinform

Технология Skinform связывает преимущества литья под давлением с обработкой полиуретаном. Благодаря этой сравнительно молодой технологии обработки можно производить высококачественные поверхности пластмассы на несущих частях, которые вылиты под высоким давлением. На ощупь они настолько похожи на кожу, что их легко можно спутать. Чаще всего такие фасонные детали используются в автомобильной промышленности. Процесс делает возможным создание высококачественных эффектов поверхностей без работы по исправлению брака Процесс полностью автоматизирован, состоит из одного этапа и готов для использования в серийном производстве.  Для процесса Skinform технология реакций и технология отлива под давлением связаны друг с другом технически. В многокомпонентной технологии, например, в первом этапе впрыскивают термопластический носитель. Непосредственно после этого носитель заливается во втором этапе поверхностью из полиуретана и, таким образом, облагораживается. По истечении времени реакции форма открывается снова, и робот вынимает готовую фасонную деталь. Это происходит в цикле One Shot, при котором не требуется никакая помощь человека.

• С Skinform можно комбинировать преимущества литья под давлением и обработки

полиуретаном. Это делает процесс экономически выгоднее.

• С процессом Skinform изготовление высококачественных поверхностей пластмассы возможно за один рабочий этап. Это экономит время и денежные средства.

• Фасонные детали отличаются высоким качеством поверхностей и высокой стойкостью к царапанию, то есть они очень прочны.

• Процесс Skinform пригоден для крупных серий и при этом довольно производителен.

• С процессом Skinform можно производить фасонные детали с большой свободой дизайна. Таким образом, нет никаких дефектов, а результатом является точно отображенная структура поверхности.

• Фасонные детали Skinform имеют большой экономический и технический потенциал для различных отраслей.

Свободное создание форм с технологией Slush Moulding

Slush Moulding - это технология изготовления точной, агломерированной формовой кожи. Наряду со свободным созданием форм с задней обрезкой процесс допускает также изготовление глубоких узких перемычек. Формовая кожа может производиться в разных по размеру деталях и без примеси. Также возможно создание различных рубцов со швами в той же самой части, причем поверхность кожи качественна, а, кроме того, приятна на ощупь. Формовая кожа отличается долговечностью, так как на нее не воздействуют возвратные силы. Равномерным слоем по всей коже наносится пена, за счет чего достигается высокое качество изделия. Многоцветные части могут производиться с эффектом сжатой кожи.

Базовая машина состоит из отапливаемого жидким топливом вращающегося узла с формами с двойными стенками и энергетическим узлом с прибором для регулирования температуры и теплообменником. К базовому оснащению также относится подъемная платформа для емкости с порошком. При этом, как правило, речь идет о одностанционных машинах. В соответствии с требованиями клиента можно также изготовить специальные установки: Гибкое производство за счет отдельных машин и короткого времени для подготовки при замене материала, инструмента или порошка.

• Одноцветные и многоцветные, а также многослойные варианты формовой кожи достигаются за короткое время цикла

• На устройствах вращения могут обрабатываться разные материалы, такие как

поливинилхлорид, термопластический эластомер или термопластический полиуретан с ультрафиолетовой стабилизацией.

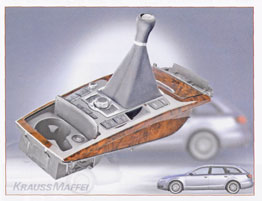

Техника ССМ для деталей с основой из фанеры

При технике ССМ детали заливаются с помощью прозрачной двухкомпонентной полиуретановой системы. Процесс служит для изготовления высококачественных, обитых древесинами ценных пород деталей для внутренней отделки автомобиля. За счет изменяющейся толщины слоя можно достичь эффекта глубины. Автоматизированная техника ССМ заменяет дорогостоящую, производимую вручную лакировку деталей из настоящего дерева. Для этого приготовленные заранее связанные детали, как правило, носитель из металла или пластмассы, на который нанесен тонкий деревянный декор, вкладываются в инструмент.

После того, как инструмент закрыт, прозрачная полиуретановая система впрыскивается, и деталь заливается. При этом полость инструмента определяет форму и толщину прозрачного слоя. Преимуществами являются:

• Автоматизированный, экономичный процесс

• Для изготовления детали требуются меньше рабочих этапов.

Характеристики отлитой кожи

Искусственная кожа из полиуретана обладает схожими с натуральной кожей свойствами и поверхностью. Она производится в полностью автоматизированном процессе. Реакционная полиуретановая смесь впрыскивается в закрытый инструмент, причем низкая вязкость полиуретановых компонентов делает возможной изготовление крупных деталей, например, для обивки щитка приборов. Искусственная кожа имеет постоянную толщину между 0,8 и 1,2 мм: Преимущества:

• При отлитии кожи из полиуретана достигается высокая производительность

• Кожа отличается высоким качеством.

Технология Skin Spray создает трехмерную геометрию

С технологией Skin Spray можно создавать комплексные трехмерные геометрии с самыми разными поверхностными структурами. Процесс подходит для толщины стенки от 0,5 до 1,5 мм. С помощью технологии Skin Spray полиуретан наносится на форму роботом с помощью специальной головки, аналогично процессу лакировки. Перед головкой расположена форсунка-распылитель. Скорость нанесения колеблется от 10 до 20 г/сек. Полиуретановая смесь наносится на обогреваемую форму, где она затвердевает, после чего вынимается. Альтернативно лаковый слой может помещаться перед распылением полиуретана в форму, с целью достижения различных эффектов. Результат:

• Для процесса требуется только половина формы, что сокращает затраты и расход инструментов

• Одинаковое постоянное качество продукта, полученное с помощью автоматизированного процесса

• Так как компактный распылитель не содержит никаких дополнительных смешанных элементов, он не загрязняет атмосферу.

Трудность при выборе процесса

На напрашивающийся вопрос, какой именно процесс подходит для того или иного продукта или для группы продуктов, к сожалению, нельзя ответить однозначно. Имеющим решающее значение фактором являются необходимые качества материала, связанное с этим качество, а также издержки в расчете на единицу продукции. Два следующих аспекта - философия материала и процесса, на которую ориентируются как пользователи, так и обработчики. Закоренелые «отливщики», как правило, принимают немногие предложения добавить в их технологию еще что-то, кроме обработки полиуретаном. Подобное случается и со стороны пользователей, когда, к примеру, вместо распространенных кож из поливинилхлорида становятся альтернативой неизвестные кожи из полиуретана. При этом бесспорны замечательные качества деталей из полиуретана, в частности, тактильные качества, мягкость на ощупь и устойчивость к царапанию. Чтобы противодействовать этим страхам, Krauss-Maffei создал в своем экспериментальном цехе условия для проведения серии опытов. Это открывает как пользователям, так и обработчикам и конструкторам машин возможность разрабатывать оптимальное решение для проекта при поддержке компетентных технологов. При этом снова и снова выясняется, что технические границы процессов расплывчаты и, выходя в совместной работе за границы конкретной области применения, можно получить настоящие эффекты синергии.

Автор:

Доктор инженерных наук Эрвин Бюрклея

Руководитель отдела предварительного развития, новых технологий и технического оборудования в компании Krauss-Maffei Kunststofftechnik GmbH в г. Мюнхен.

|