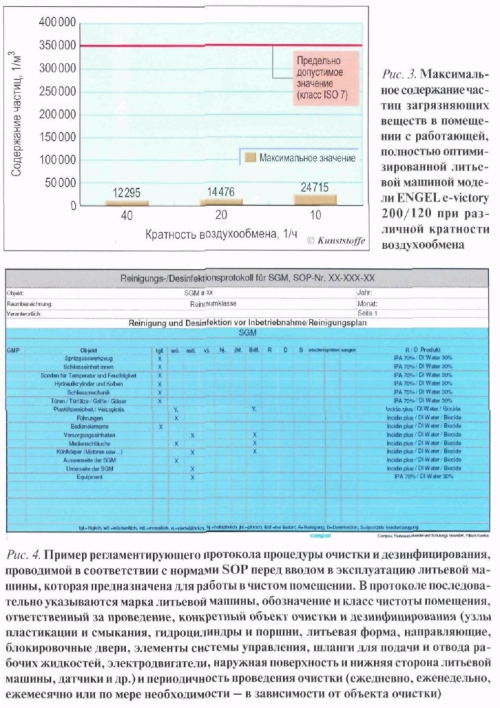

Кроме того, путем визуализации потока воздуха анализируется надежность отвода частиц загрязняющих веществ. Для этого с использованием пара (углекислого газа) проверяют, обеспечивает ли установка полный воздухообмен за определенный промежуток времени. После реализации всех важных для работы в условиях чистого помещения мероприятий аттестационные измерения, проведенные в рамках OQ (Operational Qualification - произ-водственная аттестация) на литьевой машине типа Engcl medical, дали следующие результаты: при всех измере¬ниях (19 точек контроля по 15 повторных измерений в каждой, в том числе 6 точек - в пределах чистого помещения и 13 точек - непосредственно в критических зонах литьевой машины) (рис. 2) фактические максимальные показатели оказались значительно ниже допустимого для соответствую-щего класса чистоты порогового значения. Так. даже при относительно низкой кратности воздухообмена в час, равной К), и работающей в режиме сухого хода разогретой литьевой машине, установленной в чистом помещении, надежно удовлетворяются требования класса чистоты ISO 7, согласно которому содержание за¬грязняющих частиц в помещении не должно превышать 352 000 I/м3 (фактически - 24 725 1/м ) (рис. 3). Отсюда следует, что выделением частиц загрязняющих веществ на оптимизированной литьевой машине прак-тически можно пренебречь. Фирма, запускающая такую машину в производство, должна позаботиться только о прочих значимых факторах (соответствующем периферийном обору¬довании, системе подачи материала, человеческом факторе и т. д.). |