АНАТОМИЯ ПРИШЕЛЬЦА Изготовление происходило рядом с парком развлечений, на производственном предприятии Cinnabar. Компьютерная модель была использована для создания команд для станка с ЧПУ, который вырезал основные формы из полиуретановой пены для головы, лапы, зубов и тела пришельца «жука». Затем полученные формы были вручную доработаны для придания неровностей и выпуклостей, присущих страшному пришельцу из другого мира. За исключением зубов пришельца, пенополиуретановые формы стали матрицами для каждой части пришельца. В отличие от обычных матриц для производства композитов, где внешняя часть изделия получается от контакта с поверхностью матрицы, внешние части «жука» были ламинированы прямо сверху матриц из пенополиуретана, так что их внешняя часть была обращена наружу. Для ламинирования Cinnabar выбрал мат из рубленых нитей ровинга и биаксильные и квадроаксильаные нетканые полотна.

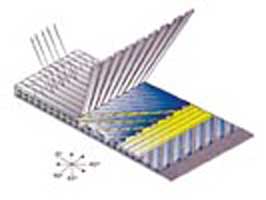

Для лапы «жука» был выложен слой толщиной 8.4 мм, состоящий из слоя мата 628.5 г/м2, уложенного прямо на пенополиуретановую матрицу, 6 слоев мата 1562.8 г/м2, биаксиального полотна 00/900 с слоем мата 305 г/м2, с последующей укладкой еще одного слоя мата для придания лучших эстетических свойств. Для оболочки головы «жука» толщиной 6.35 мм использовался слой мата, 4 слоя квадроаксиального полотна (00, +450, 900, -450) плотностью 1180.3 г/м2 с слоем мата 275 г/м2, с укладкой финального слоя мата. Используя тот же способ укладки слоев, были сделаны зубы «жука» из двух частей (самый большой размером 3.5 метра) в двух открытых матрицах. Для укрытия статичной части тела «жука», Cinnabar вручную ламинировали фасадные части, используя мат из рубленных волокон, поверх него слой квадроаксиального полотна, с последующим слоем мата для лучшей адгезии, покрытого сверху декоративным напылением смолы с рубленным волокном. После того как все части были проламинированы и отверждены при температуре окружающей среды от 2-х до 7-ми дней, в зависимости от величины и массы части, матрицы были сняты и части подверглись постотверждению при 93.30С. «Постотверждение может занимать от нескольких часов до нескольких дней, в зависимости от части», - говорит Дор, для «придания физической прочности и освобождения от стирола, который не прореагировал». Самая большая камера постотверждения Cinnabar может вместить часть размером 11х4.9х5.5 метров. Балки для головы и лапы были сделаны с использованием семи слоев биаксиального полотна. Отвержденные балки были разрезаны алмазным диском чтобы соответствовать формам внутренних поверхностей стеклопластиковой оболочки «жука» и оставить расстояние около 305 мм между балкой и стальной трубой артикулирующих рычагов. Балки были установлены перпендикулярно внутренней оболочке поверхности «жука»с зазором 9.525 мм между оболочкой и балкой, затем 4 слоя биаксильного полотна были задрапированы поверх балок с интервалом в 5 см, образуя «шапочные» структуры, которые были приклеены к оболочке при помощи эпоксидной смолы. Четыре идентичных двойных слоя биаксильного полотна были заламинированы над вершиной каждой балки и на 30 см вниз с каждой стороны, где должны были быть отверстия под болты. В качестве завершающего штриха, Cinnabar покрыл все видимые поверхности «жука» тонкой (3.8 мм) пленкой огнестойкой винил эфирной пены. Затем пленка была отшлифована и поверх было проведено напыление праймера для последующего нанесения огнестойких декоративных покрытий . «У нас одновременно было занятно не менее 10 художников на работе по окончательной доводке «жука», - заметил Дор.

И О СЛЕДУЮЩИХ ПРОЕКТАХ… Начиная с «жука», Cinnabar сделала тележки для американских горок для «Поездки Спайдермена», аттракциона в парке развлечений Universal Studio в Орландо и Осаке, Япония; слона высотой 36.6 метров (на его пути к Миссури, США); стенки для лазанья, и, для смены направления, основание и ограждение для инструментов лазерной хирургии глаза – и все из композитов. Хотя компания использует углеродные, арамидные, полиэфирные волокна и волока из S-стекла для усиления пластиков, когда это требуется, инженерный отдел компании полагает, что 99% изготовленных структур – несмотря на необычную природу, различные функции и несущие нагрузки – могут быть сделаны с использованием E-стекла в мультиаксиальных волокнистых структурах. www.newchemistry.ru

|