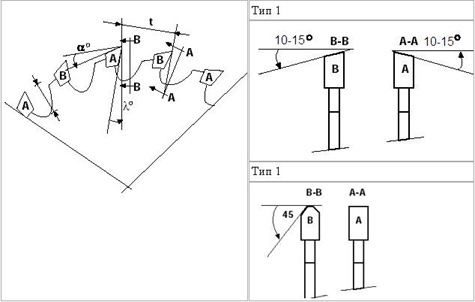

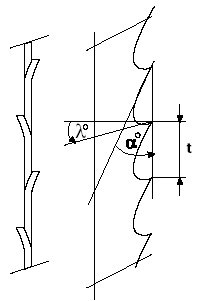

Рекомендуемые режимы резания и углы заточки представлены в таблице1 и таблице 2. Рекомендуемые размеры инструмента и форма заточки зубьев представлены на рисунке 1. Таблица 1 Показатель | Значение | | Задний угол, α | 10 – 20o | | Передний угол, λ | 5 – 15o | | Скорость резания, м/мин | 1000 – 3000 | | Скорость подачи, мм/с | 30 | | Шаг зубьев t (мм) для листов толщиной 1,5-2,5 мм | 2.2 – 6.0 | | Шаг зубьев t (мм) для листов толщиной 3,0 -12 мм | 6.5 – 8.5 |

Примечание: а) для листов толщиной менее 2 мм рекомендуется резать сразу вместе 10-15 листов, причем с задней стороны пакета желательно подложить лист толщиной 3-4 мм или в крайнем случае - толстый гофрокартон. б) при резке одного тонкого листа возможно растрескивание материала вдоль линии реза, особенно при затупленном инструменте. Для резки одного тонкого листа предпочтительнее будет резка на гильотине. Но можно попробовать сделать первые два реза с толстой подкладкой, а затем сложить заготовки и уже резать весь пакет. Таблица 2 Показатель | Тип зубьев 1 (для листов до 5 мм) | Тип зубьев 2 (для листов от 6 до 12 мм) | | Диаметр пилы, мм | 300 | 350 | | Число зубьев на пиле | 96 | 108 | | Толщина пилы, мм | 2,2-3,2 | 2,2…3,2 | | Углы заточки: режущий угол, градзадний угол, град | 1015 | 1015 | | Скорость вращения, об/мин | 1800-2400 | 1800-2400 |

Рисунок 1. Углы заточки дисковой пилы. Для резки листов поликарбоната можно использовать ленточные пилы. Они, в основном, используются для черновой обрезки отформованных изделий. Рекомендуемая ширина пилы 10-20 мм. Режим резки и углы заточки представлены в таблице 3. Таблица 3. Показатель | Значение | | Задний угол α, град | 10-20 | | Передний угол λ, град | 5-15 | | Скорость резания, м/мин | 600 – 1000 | | Скорость подачи, мм/с | 20 | | Шаг зубьев t (для листов с толщиной 1.5-2.5 мм) | 1,5 – 2,0 | | Шаг зубьев t (для листов толщиной 3.0-12) | 2,5 – 3,5 |

Для резки поликарбоната толщиной до 3 мм можно пользоваться гильотинной резкой. Кромка среза получается шероховатой и деформированной. Возможно применение лазерной резки с помощью промышленных лазерных установок инфракрасного диапазона. Кромка среза обычно выглядит обгоревшей и из-за высокой местной температуры, могут возникнуть внутренние напряжения. После лазерной резки рекомендуется отжечь изделия при 125°С в течение 1 - 2 часов. Хорошие результаты можно получить с помощью гидромеханической резки. При резке зеркальных и отражающих листов ламинированный слой всегда должен лежать вверху. Если он лежит наоборот, то из-за смещения при резке вверх-вниз возможно отслоение отражающего слоя. Склеивание монолитного поликарбоната Для небольших изделий, в которых высокая ударная прочность не имеет решающего значения, удобно использовать этиленвинилацетатные клеи. Для применения в нагруженных конструкциях, которые должны обладать высокой ударной прочностью и стойкостью по отношению к атмосферным воздействиям (например, приклеивание краев листа к раме или к другому листу в куполах фонарей верхнего света, сооружение аквариумов, герметизация автомобильных окон и т.д.) рекомендуется силиконовый клей Q3-7098 фирмы Dow Corning Ltd. (Англия). Этот клей не требует никакой грунтовки, за исключением обезжиривания поверхности изопропиловым спиртом, если поверхность листа загрязнена. Сцепление с поликарбонатом оказывается превосходным. Для нанесения клея удобно пользоваться специальным разливочным тюбиком емкостью 300 см3. Клей обеспечивает соединение поликарбоната с металлами, стеклом и другими пластиками, включая и сам поликарбонат. Единственный недостаток - отсутствие прозрачных клеев, имеются только непрозрачные белый, серый или черный клеи. Возможно использование однокомпонентного полиуретанового клея KOSMOPUR K1 (бежевый). В тех случаях, когда требуется высокая прочность соединения, ударная и химическая стойкость, а также высокая прозрачность, рекомендуются полиуретановые клеи НЕ 17017 и НЕ 1908, фирмы Engineering Chemical Ltd, или COSMOPLAST 460, фирмы WEISS. Это клеи двухкомпонентного типа. Существует множество других клеев, совместимых с поликарбонатными материалами, однако следует тщательно избегать применения каких бы то ни было клеев на основе растворителей. Такие клеи являются причиной серьезных повреждений в критически важных местах изделия. Следует также иметь в виду, что некоторые клейкие ленты, обеспечивающие склеивание при надавливании, содержат растворитель или следы растворителя, которые могут вызвать растрескивание под действием напряжений через несколько месяцев после склеивания. Термоформовка монолитного поликарбоната Перед термоформовкой монолитного поликарбоната требуется обязательная предварительная сушка листов, поскольку при длительном хранении поликарбонат, как и оргстекло, впитывает влагу из воздуха. Если этого не сделать, то при формовке происходит образование мелких пузырей в толще материала, что портит изделие. Допускается дрейп-формование листов (без предварительной сушки и без защитной пленки) при температуре 155…160°С, когда лист принимает форму заготовки в течение длительной выдержки в печи вместе с формой или под воздействием незначительного усилия. При этом возможно ручное воздействие на лист (в перчатках) для лучшего облегания формы. Предварительную сушку листов рекомендуется проводить в нагревательных печах при температуре 120…125°С. Продолжительность сушки зависит от толщины листа. Рекомендуемое время предварительной сушки листов монолитного поликарбоната представлено в таблице. Толщина листа, мм | Время сушки, ч (при 125°С) | | 1 | 1.5 | | 2 | 4 | | 3 | 7 | | 4 | 12 | | 5 | 18 | | 6 | 26 | | 8 | 45 |

Листы помещают в печь после удаления защитной пленки с обеих сторон, и располагают на расстоянии 20-30 мм друг от друга, для обеспечения свободной циркуляции воздуха. Процесс предварительной сушки должен происходить непосредственно перед термоформовкой. Полностью высушенные листы достают из печи и охлаждают до комнатной температуры. Формовать просушенные листы рекомендуется в течение последующих 1…10 часов (в зависимости от относительной влажности и температуры рабочего помещения). При более длительной задержке может потребоваться повторная сушка. Термоформовка вместе с защитным упаковочным полиэтиленовым покрытием иногда желательна и возможна (когда отсутствуют рисунки на пленке), поскольку листы покрыты защитной полиэтиленовой пленкой, выдерживающей термоформование. Однако, при длительной предварительной сушке полиэтилен может оставить на поверхности следы, которые могут быть неприемлемы при требовании высокого оптического качества поверхности. В таких случаях перед сушкой защитное полиэтиленовое покрытие необходимо удалить. Высококачественные термоформованные изделия можно получить только при аккуратном и контролируемом нагревании. Все части обрабатываемого листа должны равномерно нагреваться. Это достигается медленным нагревом. Края листа должны иметь такую же температуру, что и весь лист. Рекомендуемые значения температуры формовки листов PALSUN представлены в таблице. Тип формовки | Рекомендуемая температура | | Температура листа при формовке с предварительной сушкой, °С | 180-210 | | Температура листа без предварительной сушки (+ горячая линейная гибка), °С | 155-160 | | Максимальная температура листа при снятии его с фориы, °С | 50-60 | | Температура формы, °С | 100-120 | | Рекомендуемая температура прижимной рамки | 120…130° | | Максимальная степень вытягивания (%) для стандартного УФ-защищенного листа | 30 |

Попытка термоформовать лист при меньшей температуре приведет к появлению внутренних напряжений, которые снизят ударопрочность и химстойкость изделия. Внутренние напряжения не видны и могут быть выявлены только поляризованным светом. Отжиг листов может решить проблему внутренних напряжений.

Отжиг производится равномерным нагреванием формованной детали в печи с циркулирующим воздухом до температуры 120-130°С, затем деталь оставляют в печи в течение часа на каждые 3 мм толщины (например, при толщине формованной детали 6 мм – 2 часа отжига). По окончании отжига деталь необходимо оставить медленно остывать до температуры окружающей среды. Предпочтительно оставить деталь остывать в закрытой печи. Возможные проблемы при термоформовке. № | Проявление | Возможная причина | Решение | | 1 | Пузыри на листе | Слишком высокая влажность | Выполнить предварительную сушку | | 2 | Слишком высокая температура | Понизить рабочую температуру | | 3 | Мелкие трещины, хрупкие детали | Деталь перегрета | Уменьшить период нагрева | | 4 | Форма недостаточно нагрета | Увеличить температуру шаблона | | 5 | Деталь поздно снята с формы | Сократить время остывания | | 6 | Слишком большой вакуум | Уменьшить вакуум | | 7 | Слишком острые углы формы | Скруглить углы формы | | 8 | Малы размеры листа | Увеличить размеры исходного листа | | 9 | Образование тонких пленок | Непостоянный нагрев | Предотвращение холодных и горячих локальных участков | | 10 | Слишком большой вакуум | Уменьшить вакуум | | 11 | Смазанная или неполная деталировка | Слабый вакуум | Определить утечку / лобавить вакуумные отверстия в форме | | 12 | Недогретый лист | Повысить температуру / время нагрева | | 13 | Деталь прилипает к форме | Перегрета форма | Уменьшить температуру формы | | 14 | Позднее освобождение детали | Сократить время высвобождения | | 15 | Слишком мал наклон граней формы | Увеличить наклон до 4-6° | | 16 | На детали заметны разнородные участки | Неравномерная поверхность формы | Обработать форму до соответствующей поверхности | | 17 | Неправильно расположены втягивающие отверстия | Расположить новые отверстия правильно | | 18 | Лист перегрет | Уменьшить время нагрева | | 19 | Внешние недостатки / шероховатость | Грязь / пыль на листе /форме | Очистить лист / шаблон | | 20 | Неправильно расположены всасывающие отверстия | Подобрать новое расположение отверстий |

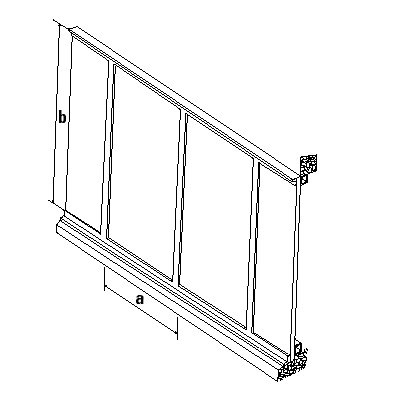

Очистка Для очистки и обезжиривания перед покраской применяйте изопропиловый спирт. Если изопропиловый спирт содержит воду, и капли воды останутся на поверхности после испарения спирта, сотрите их сухой тканью. Этот метод можно использовать также для удаления следов, оставшихся на поликарбонате после удаления защитной пленки. Поликарбонатные листы можно чистить с помощью 100%-ой хлопковой ткани и больших количеств мягкого детергента и воды. Лучше всего использовать мягкие составы для мытья посуды. Следует избегать составов для чистки стекла, содержащих аммиак, так как они разрушают поликарбонат. Применение мягкого детергента и воды может привести к образованию отложений на поверхности листов. В этом случае для удаления отложений воспользуйтесь описанным выше способом. Окрашивание монолитного поликарбоната Для окрашивания листов монолитного поликарбоната можно применять множество красящих средств. Обычно для этой цели пригодны двухкомпонентные краски на полиуретановой или эпоксидной основе. Мы рекомендуем избегать красок на основе растворителей, так как большинство растворителей или разбавителей могут повредить поликарбонат. Однако если возможно осуществить очень быструю сушку и все следы разбавителя немедленно испарить, то можно использовать стандартное печатное оборудование и сетчатые трафареты со стандартными красками. У большинства поставщиков красок имеются стандартные краски, совместимые с поликарбонатом. Химическая стойкость монолитного поликарбоната Поликарбонат растворим в целом ряде технических растворителей. Идеальными растворителями являются этиленхлорид, хлороформ, тетрахлорэтан, мета-крезол и пиридин. К числу сравнительно более слабых растворителей поликарбоната относятся диоксан, тетрагидрофуран циклогексанон и диметилформамид. Примерами циклических соединений, вызывающих разбухание, являются бензол, хлорбензол, тетралин, ацетон, этилацетат, ацетонитрил и четыреххлористый углерод. Поликарбонат устойчив по отношению: к минеральным кислотам (даже высоких концентраций), ко многим органическим кислотам, окислителям и восстановителям, ко многим смазкам, парафинам и маслам, насыщенным, алифатическим и циклоалифатическим углеводородам и спиртам, за исключением метилового спирта. Стойкость поликарбоната по отношению к воде можно охарактеризовать, как хорошую, при температурах,приблизительно, до 60°С. При более высоких температурах происходит постепенное химическое разложение, степень и скорость которого зависит от времени и температуры, Поэтому поликарбонат не относится к числу материалов, идеально пригодных для длительного контакта с горячей водой, Многократный кратковременный контакт с горячей водой более благоприятен. Например, после более чем 1000-кратной мойки столовой посуды из поликарбоната в посудомоечных машинах не удалось обнаружить каких либо отрицательных изменений в поликарбонатном материале. Поликарбонат химически разлагается под действием водных или спиртовых растворов щелочей, газообразного аммиака и его растворов, а также аминов. Установка монолитного поликарбоната Выбор шага подкреплений в зависимости от нагрузки и толщины листа является важной задачей при остеклении конструкций. При выборе параметров закрепления (толщины листа и шага подкрепления) расчетным случаем является расчет по деформациям, поэтому в качестве нагрузок надо использовать их нормативные, а не расчетные значения. Допускаемая деформация принята равной 1/5 короткой стороны. Например, для региона Москвы (III снеговой район) расчетное значение снеговой нагрузки составляет 180 кгс/м2, а нормативное значение – 126 кгс/м2. Для определения шага подкрепления в расчетах необходимо использовать значение 126 кгс/м2. Расчетное значение нагрузки 180 кгс/м2 используют при расчете на прочность поддерживающей конструкции. Листы должны заходить на опорные балки на 15-25 мм, а между листами должен быть зазор для теплового расширения ( ориентировочно, 3 мм на каждый метр листа). Минимальный радиус холодной гибки листов составляет 175 толщин. Для герметизации возможных щелей надо использовать силиконовый нейтральный герметик. Существует несколько схем остекления: а) плоское по «четырем сторонам», б плоское по «двум сторонам», в) арочное остекление по «двум сторонам». 1. Плоское остекление по «четырем сторонам», где «а» - ширина участка листа и «b»- длина участка листа, показано на рисунке 1.

Рисунок 1. Расстояние между центрами балок по короткой стороне закрепленного участка при соотношении «b/a» представлено в таблице 1. Для соотношений «b/a» больше 1,8 необходимо пользоваться таблицей 2 для плоского остекления при креплении по «двум сторонам». Таблица 1. Толщина листа | Ветровая или снеговая нагрузка | Расстояние между центрами балок по короткой стороне закрепленного участка при соотношении b/a | | 1:1 | 1,5:1 | 1,8:1 | | мм | кгс/м2 | мм | мм | мм | | 4 | 50 | 1200 | 1150 | 1050 | | 80 | 1150 | 1050 | 1000 | | 120 | 1080 | 1020 | 920 | | 150 | 1020 | 980 | 880 | | 200 | 980 | 880 | 800 | | 5 | 50 | 1350 | 1280 | 1200 | | 80 | 1280 | 1180 | 1100 | | 120 | 1180 | 1100 | 1020 | | 150 | 1120 | 1020 | 950 | | 200 | 1020 | 950 | 880 | | 250 | 950 | 880 | 800 | | 6 | 50 | 1650 | 1580 | 1520 | | 100 | 1480 | 1420 | 1350 | | 150 | 1320 | 1250 | 1180 | | 200 | 1200 | 1120 | 1020 | | 250 | 1080 | 980 | 880 | | 300 | 920 | 850 | 750 | | 8 | 50 | 2050 | 1920 | 1780 | | 80 | 1820 | 1750 | 1620 | | 120 | 1750 | 1620 | 1480 | | 150 | 1620 | 1480 | 1320 | | 200 | 1480 | 1350 | 1180 | | 250 | 1350 | 1200 | 1050 | | 300 | 1220 | 1080 | 920 | | 10 | 50 | 2050 | 2050 | 1950 | | 100 | 2050 | 1920 | 1780 | | 150 | 1900 | 1750 | 1650 | | 200 | 1750 | 1580 | 1480 | | 250 | 1580 | 1400 | 1320 | | 300 | 1400 | 1220 | 1080 | | 12 | 50 | 2050 | 2050 | 2050 | | 100 | 2050 | 2050 | 2050 | | 150 | 2050 | 1920 | 1880 | | 200 | 1880 | 1720 | 1550 | | 250 | 1720 | 1580 | 1400 | | 300 | 1550 | 1420 | 1220 |

2. Плоское остекление по «двум сторонам».

Толщина, мм | Расстояние «а», мм , между центрами поддерживающих балок в зависимости от нагрузки | | Нагрузка, кгс/м2 | | 50 | 80 | 100 | 120 | 150 | 200 | 250 | 300 | | 4 | 780 | 680 | 620 | 580 | 420 | - | - | - | | 5 | 980 | 820 | 700 | 620 | 580 | 420 | - | - | | 6 | 1280 | 1150 | 1080 | 980 | 850 | 650 | 450 | - | | 8 | 1800 | 1680 | 1550 | 1400 | 1180 | 1050 | 950 | 820 | | 10 | 1950 | 1850 | 1780 | 1700 | 1600 | 1480 | 1280 | 1080 | | 12 | 2050 | 2050 | 2020 | 1950 | 1780 | 1550 | 1350 | 1220 |

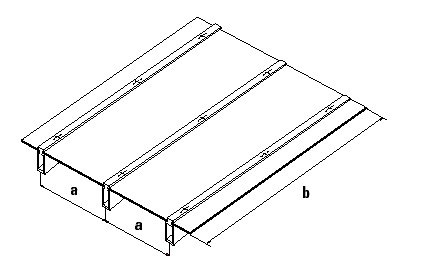

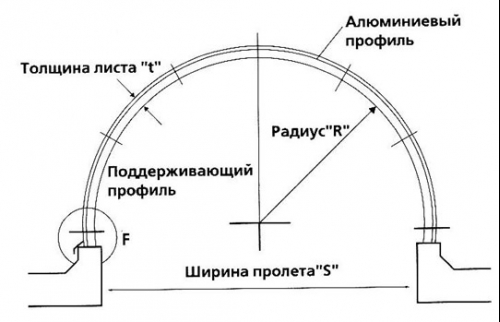

3. Арочное остекление «по двум сторонам»

Толщина | Радиус изгиба R, мм | Максимальное рекомендуемое расстояние между арочными опорами (мм) в зависимости от нагрузки | | нагрузка кгс/м2 | | 50 | 80 | 100 | 120 | 150 | 200 | 250 | 300 | | 4 | 700 | 2050 | 2050 | 2050 | 2050 | 2050 | 1900 | 1750 | 1600 | | 900 | 2050 | 2050 | 1850 | 1650 | 1500 | 1350 | 1200 | 1000 | | 1100 | 2050 | 1900 | 1750 | 1600 | 1450 | 1250 | 1050 | 900 | | 1300 | 1950 | 1800 | 1650 | 1480 | 1320 | 1180 | 1000 | 820 | | 1500 | 1800 | 1650 | 1500 | 1380 | 1200 | 1050 | 900 | 750 | | 1800 | 1650 | 1580 | 1420 | 1320 | 1120 | 950 | 820 | 700 | | 2000 | 1580 | 1480 | 1350 | 1250 | 1050 | 880 | 750 | 650 | | 2200 | 1500 | 1400 | 1300 | 1180 | 980 | 800 | 680 | 600 | | 2800 | 1350 | 1250 | 1180 | 1100 | 900 | 720 | 600 | - | | 4000 | 1200 | 1050 | 950 | 850 | 780 | 650 | 450 | - | | 6000 | 850 | 780 | 720 | 650 | 600 | 450 | - | - | | 5 | 900 | 2050 | 2050 | 2050 | 2050 | 2050 | 2050 | 1900 | 1750 | | 1100 | 2050 | 2050 | 2050 | 2050 | 2050 | 1900 | 1750 | 1600 | | 1300 | 2050 | 2050 | 2050 | 2050 | 1950 | 1750 | 1600 | 1450 | | 1500 | 2050 | 2050 | 2050 | 1950 | 1850 | 1700 | 1550 | 1400 | | 1800 | 2050 | 2050 | 1950 | 1850 | 1750 | 1550 | 1350 | 1150 | | 2000 | 2050 | 1950 | 1850 | 1750 | 1550 | 1350 | 1150 | 1050 | | 2200 | 1950 | 1850 | 1750 | 1650 | 1500 | 1300 | 1100 | 1000 | | 2800 | 1600 | 1500 | 1400 | 1300 | 1200 | 1050 | 900 | 750 | | 4000 | 1400 | 1300 | 1200 | 1100 | 1000 | 850 | 750 | 650 | | 6000 | 1200 | 1050 | 950 | 850 | 750 | 600 | 450 | - | | 6 | 1100 | 2050 | 2050 | 2050 | 2050 | 2050 | 2000 | 1900 | 1750 | | 1300 | 2050 | 2050 | 2050 | 2050 | 2050 | 1900 | 1750 | 1600 | | 1500 | 2050 | 2050 | 2050 | 2050 | 1900 | 1750 | 1600 | 1450 | | 1800 | 2050 | 2050 | 2050 | 1950 | 1800 | 1650 | 1500 | 1350 | | 2000 | 2050 | 2050 | 1950 | 1850 | 1700 | 1550 | 1400 | 1250 | | 2200 | 2050 | 1950 | 1850 | 1750 | 1650 | 1500 | 1350 | 1200 | | 2800 | 1700 | 1600 | 1500 | 1400 | 1300 | 1150 | 1000 | 850 | | 4000 | 1600 | 1500 | 1400 | 1300 | 1150 | 1000 | 850 | 720 | | 6000 | 1480 | 1380 | 1300 | 1200 | 1080 | 920 | 780 | 620 | | 8 | 1500 | 2050 | 2050 | 2050 | 2050 | 2050 | 1900 | 1750 | 1600 | | 1800 | 2050 | 2050 | 2050 | 2050 | 1950 | 1800 | 1650 | 1500 | | 2000 | 2050 | 2050 | 2050 | 2000 | 1900 | 1750 | 1600 | 1450 | | 2200 | 2050 | 2050 | 2050 | 1950 | 1850 | 1700 | 1550 | 1400 | | 2500 | 2050 | 2050 | 1920 | 1850 | 1720 | 1580 | 1420 | 1280 | | 2800 | 2050 | 1950 | 1820 | 1720 | 1600 | 1450 | 1300 | 1150 | | 4000 | 1950 | 1820 | 1720 | 1620 | 1500 | 1350 | 1200 | 1000 | | 6000 | 1820 | 1680 | 1520 | 1380 | 1250 | 1100 | 950 | 780 | | 10 | 1800 | 2050 | 2050 | 2050 | 2050 | 2050 | 1950 | 1800 | 1650 | | 2200 | 2050 | 2050 | 2050 | 2050 | 2000 | 1850 | 1700 | 1550 | | 2800 | 2050 | 2050 | 2050 | 1950 | 1800 | 1750 | 1600 | 1450 | | 4000 | 2050 | 2050 | 2000 | 1900 | 1780 | 1620 | 1480 | 1320 | | 6000 | 2050 | 1920 | 1820 | 1720 | 1550 | 1400 | 1250 | 1100 | | 12 | 2200 | 2050 | 2050 | 2050 | 2050 | 2050 | 2050 | 1950 | 1800 | | 2800 | 2050 | 2050 | 2050 | 2050 | 2050 | 1950 | 1800 | 1650 | | 4000 | 2050 | 2050 | 2050 | 2050 | 1950 | 1800 | 1650 | 1480 | | 6000 | 2050 | 2050 | 2050 | 1950 | 1720 | 1580 | 1420 | 1280 |

www.rosstar.ru |